Экспертное мнение. Что такое цифровое производство?

Альманах «Управление производством» от 17 апреля 2017 г.

Что вы вкладываете в понятие «цифровое производство» и какие изменения в современной промышленности оно подразумевает?

Виктор Беспалов, вице-президент, генеральный директор Siemens PLM Software в России и СНГ:

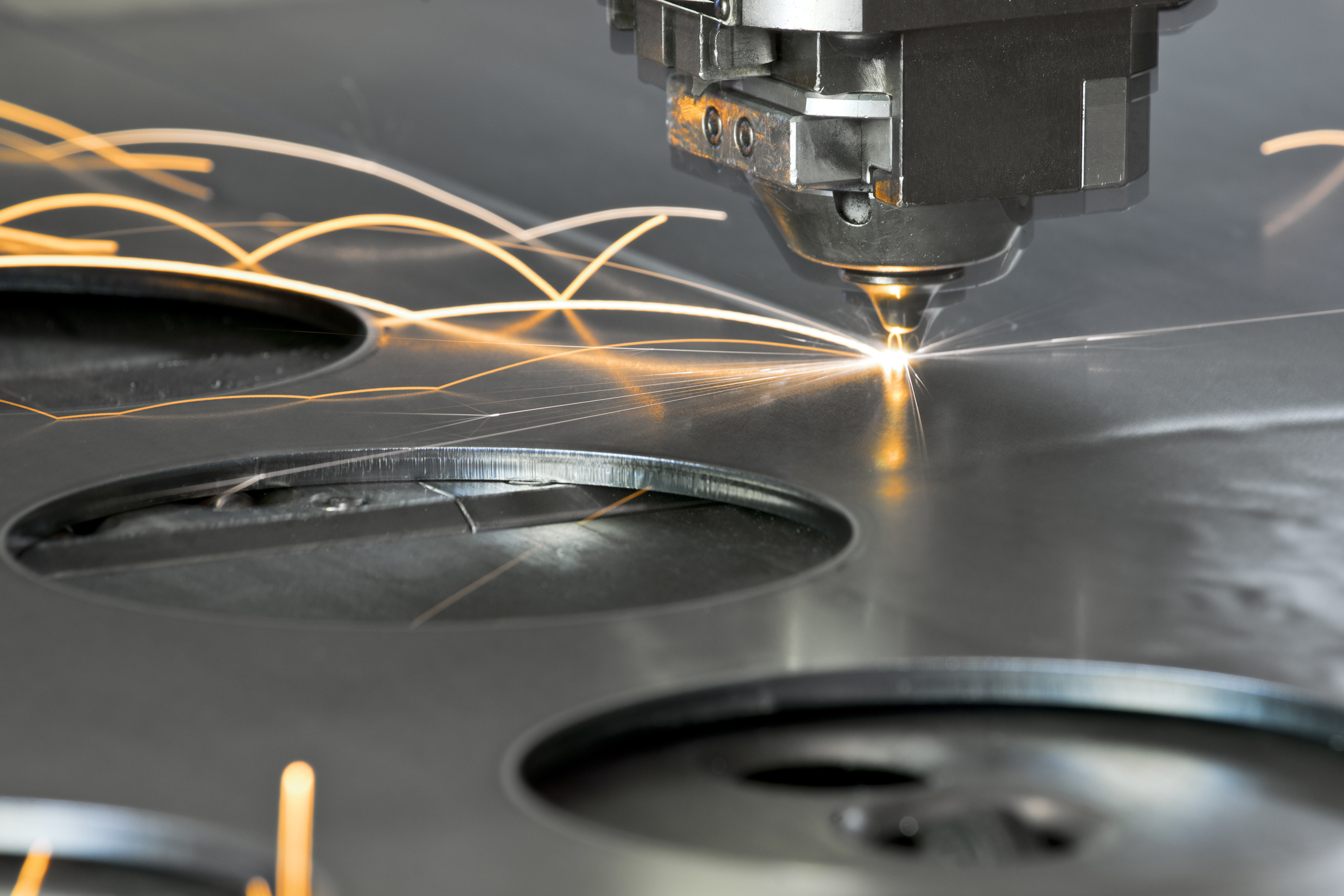

«Начнем с того, что термину «цифровое производство» уже более 10 лет. Раннее под термином «цифровое производство» понимали набор прикладных систем, которые, в основном, использовались на этапе технологической подготовки производства, а именно: для автоматизации процессов разработки программ для станков с ЧПУ, для автоматизации разработки технологических процессов для сборки, для автоматизации задач, связанных с планированием рабочих мест при программировании роботов, и для интеграции с системами цехового уровня (или системами MES, Manufacturing Execution System) и системами управления ресурсами ERP. В последние годы, в связи с появлением новых прорывных технологий, этот термин получил более широкую трактовку. И сегодня под «цифровым производством» понимается, прежде всего, использование технологий цифрового моделирования и проектирования как самих продуктов и изделий, так и производственных процессов на всем протяжении жизненного цикла. По сути, речь идет о создании цифровых двойников продукта и процессов его производства. Изменения в современной промышленности (часть из них уже происходит сейчас), которые «цифровое производство» подразумевает, будут происходить по следующим ключевым направлениям:

- Цифровое моделирование – развитие получает концепция цифрового двойника, то есть изготовление изделия в виртуальной модели, включающей в себя оборудование, производственный процесс и персонал предприятия.

- «Большие данные» (big data) и бизнес-аналитика, которые возникают в процессе производства.

- Автономные роботы, которые получат большую промышленную функциональность, независимость, гибкость и исполнительность по сравнению с предыдущим поколением.

- Горизонтальная и вертикальная интеграция систем – большая часть из огромного количества использующихся в настоящее время информационных систем интегрировано, но необходимо наладить более тесное взаимодействие на различных уровнях внутри предприятия, а также между различными предприятиями.

- Промышленный интернет вещей, когда поступающая с производства информация с большого количества датчиков и оборудования объединяется в единую сеть.

Совершенно очевидно, что облачные технологии, аддитивное производство и дополнительная реальность будут также влиять на развитие цифрового производства. Основные изменения будут происходить именно благодаря этим перечисленным технологиям».

Сергей Монин, менеджер по продаже решений управления сервисов группы компаний Softline:

«Системы управления производством начали появляться в середине 20-го века, они были (и по большей части остаются) аналоговыми. Переход к цифровому производству фактически означает переход от аналогового способа транспортировки сигнала к цифровому со всеми сопутствующими преимуществами – скоростью передачи, помехозащищенностью, легкостью обработки сигнала и т.д. По моему мнению, появление новых устройств, которые в той или иной степени умеют анализировать собираемые данные «на борту», никуда их не передавая, – это эволюция, то есть развитие уже существующих устройств, приведение их в соответствие с остальной «обвязкой».

Владимир Кутергин, председатель совета директоров холдинга «Белфингрупп» и компании BFG Group, доктор технических наук, профессор:

«Цифровые технологии уже давно начали свое проникновение в различные сферы деятельности. Промышленное производство, естественно, не является исключением. Про различные факторы «цифрового производства», супертехнологии, суперроботы и суперматериалы сейчас очень много пишут, и это действительно замечательно, но я бы хотел отметить такой аспект: сейчас на смену отдельным цифровым технологиям, отдельным цифровым технологическим решениям приходят интегрированные технологии – управления жизненным циклом предприятия, управления жизненным циклом изделия, может быть, даже управления жизненным циклом отдельного узла. Само изделие – уже не просто «железка»: изготовил, продал и забыл, а подсистема, входящая в другую систему, которая, в свою очередь, входит в третью систему и взаимодействует с другими системами и с окружающей средой. Производитель должен подумать и об этих взаимодействиях, и о последующих модернизациях, вплоть до того, как потом выводить из эксплуатации и утилизировать изделие. Свежий пример – решение правительства страны об обязательном оборудовании автомобилей системой экстренного реагирования. Это значит, что автомобиль должен быть оборудован соответствующими датчиками, средствами навигации и связи. Иными словами, автомобиль как изделие остается под мониторингом и после продажи.

Концепции «интернет вещей», «умный» город подразумевают, что большинство предметов нашего пользования станут не только умными сами по себе, но и наблюдаемыми объектами среды, взаимодействующими с другими объектами. Буквально несколько лет осталось до широкого внедрения беспилотных автомобилей.

Концепция цифрового производства сильно меняет стратегию деятельности предприятия. Предприятие рассматривается не только как совокупность производственных активов и персонала. Велика роль нематериальных активов – стратегий, политик, методологий, бизнес-процессов, объектов интеллектуальной собственности, информации, компетенций, навыков и умений, способности справляться с неопределенностью и т.д. Потребитель также становится участником взаимодействия и, следовательно, элементом создаваемых систем. Значит, и с ним нужно работать и включать в цепочки формирования ценности».

Сергей Чуранов, технический директор ООО ИЦ «Станкосервис», разработчик mdc-системы мониторинга работы оборудования АИС «Диспетчер»:

«Одна из основных задач «цифрового производства»: массовое производство продукции по индивидуальным заказам. Для этого на предприятии должны быть полностью автоматизированы все производственные процессы: конструкторская разработка, технологическая подготовка производства, снабжение материалами и комплектующими, планирование производства, изготовление продукции и сбыт.

Необходимым условием при этом является создание на промышленном предприятии единого информационного пространства, с помощью которого все автоматизированные системы управления предприятием, а также промышленное оборудование могут оперативно и своевременно обмениваться информацией».

Дмитрий Пилипенко, заместитель генерального директора SAP СНГ:

«Цифровое производство» – это приложение идей и технологий переживаемой ныне «цифровой революции» к производственным процессам. Основа «цифровой революции» – возможность сбора и передачи информации в любой форме и объеме из любого места. Этому способствуют повсеместное использование смартфонов, датчиков, видеокамер, GPS-трекеров, радиометок и пр., а также развитие интернета вещей. Возникающая на их основе «сетевая культура» кардинальным образом перестраивает бизнес-модели во многих отраслях. Кроме того, существенно меняются вычислительные мощности. Раньше информация хранилась на жестких дисках, и «узким местом» являлась скорость считывания с него данных. С переходом на технологию «in-memory» скорость обработки данных возросла на порядок. «Умнее» становятся программные решения, становятся востребованы прогнозная аналитика, технологии машинного обучения, искусственный интеллект. Они берут на себя функции, которые ранее считались подвластными лишь человеческому разуму. Еще одна технология – «цифровые двойники» оборудования. Они отображают реальное состояние оборудования, непрерывно обновляются с помощью данных с датчиков и позволяют прогнозировать его поломки и отказы. Также «цифровое производство» способствуют использованию киберфизических систем, которые позволяют воплотить в жизнь цифровой образ изделия с помощью 3D-печати. Внедряются технологии добавленной, виртуальной и смешанной реальности. Они, напротив, позволяют человеку использовать цифровые визуальные образы реального мира в своей деятельности».

Александр Баталов, руководитель департамента по работе с производственным сектором компании «Системный софт»:

«Цифровизация – абсолютно логичный процесс, который происходит абсолютно во всех сферах экономики: и в маркетинге, и в розничной торговле, и в сервисе. Современные информационные системы и нейронные сети могут анализировать больше факторов и существенно повышать эффективность любого бизнес-процесса. Разумеется, это касается и промышленного производства – это процесс сейчас заметен невооруженным взглядом в машиностроении, горнодобывающей промышленности, производстве товаров, химической промышленности и многих других отраслях.

Цифровое производство выводит на новый уровень решение всех задач, которые волновали промышленников во все годы, начиная с появления первых мануфактур: снижение процента брака, уменьшение ошибок, вызванных человеческим фактором, оценка качества произведенного продукта. Если раньше для этого использовались организационные методы (например, на заводах появлялись службы контроля качества), то сейчас к ним добавились и программно-аппаратные комплексы. К ним относятся, например, системы IIoT (промышленного «интернета вещей»), которые автоматизируют часть функций и, как следствие, снижают вероятность человеческих ошибок.

Однако, интернет вещей для большинства промышленных предприятий – дело далекого будущего. В бизнесе любой промышленной организации все еще много незакрытых вопросов, связанных с планированием ресурсов, управлением жизненным циклом изделия, принятием информированных решений. Для каждой из этих задач есть информационные системы, которые в той или иной мере меняют производство на самом базовом уровне: они трансформируют цепочки формирования добавленной стоимости».

Алексей Талаев, руководитель департамента прогнозной аналитики и оптимизационного планирования ИТ-компании Navicon:

«Перед любым производителем на конкурентном рынке стоят две главные задачи: максимально снизить себестоимость выпускаемой продукции и увеличить получаемую чистую выручку, при этом поддерживая качество продукции на неизменно высоком уровне. Чтобы их решить, на всех этапах процесс производства должен быть полностью управляемым и прозрачным. Например, нужно четко, поэтапно отслеживать цепочку создания стоимости на каждую единицу продукции. Для этого на предприятии создается единое информационное пространство, где высокотехнологичное оборудование, аналитические и управленческие ИТ-системы в режиме нон-стоп обмениваются данными. Именно такая среда и приходит на ум, когда говорят про «цифровое производство».

На технологическом уровне оно представлено инженерной инфраструктурой: сенсорами промышленного интернета вещей и высокотехнологичным оборудованием (например, роботизированными производственными линиями).

На уровне собственно производства – системами мониторинга и аналитическими инструментами, которые обрабатывают полученные с оборудования данные и помогают своевременно влиять на основные средства производства.

Наконец, на управленческом уровне «цифровое производство» – это синхронизация работы всех подразделений, подход, связанный с интегрированным планированием и адаптацией всей цепочки бизнес-процессов к выполнению единой цели: к выходу на новые рынки, увеличению маржинальности или выпуску уникальных продуктов.

Но сегодня прозрачность производства для топ-менеджмента компаний – еще не все. Потребитель становится более информированным и требовательным. Он хочет знать о приобретаемом продукте все, вплоть до соответствия компании-производителя экологическим стандартам. Стираются информационные границы между производителем и потребителем, и понятие «цифрового производства» включает, в том числе, и возможность покупателя в любой момент получить информацию обо всех особенностях, этапах выпуска продукта. С этой целью, к примеру, некоторые итальянские производители оливкового масла (Buonamici, IlCavallino и др.) устанавливают на своей продукции NFC-метки. По ним покупатель в несколько кликов на смартфоне может узнать об особенностях производства конкретной партии продукта: тип отжима, сертификацию и т.д. Пока подобная практика единична, но с учетом интереса потребителей к здоровому образу жизни постепенно это станет нормой.

Производители начинают более требовательно относиться ко всем этапам выпуска продукта: пристально следят за тем, какие компоненты, детали, пищевые добавки используются, и стараются изменить технологию производства таким образом, чтобы она отвечала требованиям потенциальных покупателей. Потребитель же может сравнить несколько продуктов прямо в момент покупки и выбрать тот, который считает более близким себе или наиболее качественным».