Аддитивные технологии: 3D-печать и 3D-принтеры от А до Я

редактор блога Softline

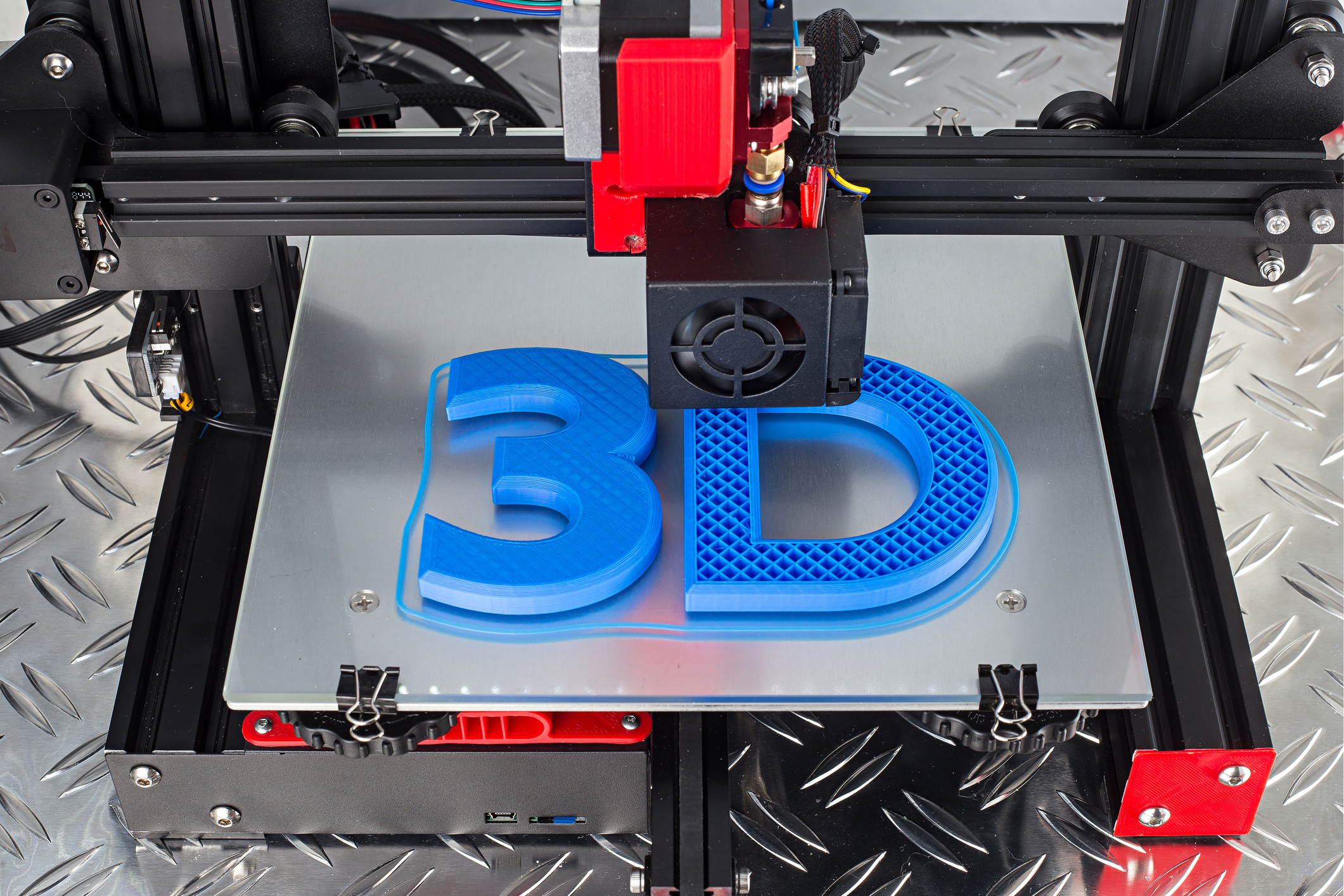

Еще десять лет назад 3D-печать воспринималась как экзотичный инструмент для создания дорогих пластиковых безделушек. Сегодня это — ключевая драйверная технология Четвертой промышленной революции, перекраивающая устои инженерного дела, логистики и самого производства.

Такой стремительный прогресс создает главную дилемму для бизнеса и инженеров: как ориентироваться в океане 3D-технологий, материалов и оборудования? Выбор между FDM и SLA, промышленной установкой за полмиллиона долларов и профессиональным настольным принтером — это не просто вопрос бюджета. Это стратегическое решение, определяющее, станете ли вы использовать 3D-печать как удобный сервис или как ключевое конкурентное преимущество, позволяющее создавать невозможное ранее, сокращать циклы разработки в разы и переходить к экономике кастомизированных продуктов.

В этой статье собраны основные сведения, которые помогут вам разобраться в том, какие именно аддитивные технологии используются на текущий момент для 3D-печати, в каких направлениях они применяются, какие материалы применяются (с обзором всех сильных и слабых точек) и многом другом.

История появления аддитивных технологий и 3D-печати

3D-печать как производственная технология: от быстрых прототипов к серийным конвейерам

• Экструзия термопластиков• FDM и FFF — полимерное наплавление

• Фотополимеризация жидких смол

• SLA, DLР и MSLA — избирательное отвержение под воздействием света

• PolyJet и MJP — струйная фотополимеризация

• Cелективное лазерное спекание полимерных порошков — SLS

• Порошковое плавление металлов

• DMLS и SLM — лазерное плавление металлов

• EBM — электронно-лучевое плавление металлов

• Binder Jetting — струйное склеивание

• DED — «горячий ремонт» и создание гибридных деталей

Сравнение технологий 3D-печати

Критерии выбора промышленного 3D-оборудования и 3D-принтеры для бизнеса

Что такое 3D-печать?

Под 3D-печатью понимается процесс аддитивного (англ. «add» — добавлять) производства, когда физический объект создается послойно из разнообразных материалов на основе цифровой модели. При традиционных, привычных, методах изготовления деталь вытачивается из цельной заготовки с удалением лишнего материала. 3D-печать, напротив, наращивает предметы с нуля, добавляя микрон за микроном пластик, металл, смолу или другое сырье. Эта принципиальная разница открывает революционные возможности: она позволяет материализовывать объекты невероятной сложности — с внутренними полостями, подвижными узлами и оптимизированной геометрией, — которые часто невозможно или экономически нецелесообразно изготовить иным способом.

Если же отвлечься от терминов, то 3D-печать и 3D-технологии в целом — это, по сути, мост между цифровым миром и физической реальностью, «материализатор» идей. Они превращают абстрактный CAD-файл в осязаемую деталь, прототип или в уже готовое к использованию изделие.

В настоящее время аддитивные технологии в виде 3D-печати уже окончательно превратилась в полноценный производственный инструмент, с помощью которого можно создавать такие важные объекты, как уникальные медицинские импланты или легкие авиационные компоненты.

История появления аддитивных технологий и 3D-печати

Как обычно, в самом начале была мысль, а точнее — книга Мюррея Лайнстера «Things Pass By» или «Вещи преходящие», в которой он описал в лучшем стиле Жюля Верна прибор под названием «конструктор». Этот прибор мог воплощать вещи по чертежам, создавая их практически из воздуха. Так появилось первое абстрактное представление о 3D-печати.

.png)

Рис. 1. История появления 3D-печати

Затем, в 1971 году, Йоханнес Ф. Готвальд получил патент на устройство, способное переводить в жидкое состояние легкоплавкие металлы, придавая им необходимую форму. Узким местом, из-за которого изобретение не нашло себе применение на все время действия патента, стали материалы для 3D-печати.

Следующим заявку на патент устройства для 3D-печати подал доктор Хидео Кодама. Ему принадлежит слава изобретателя первого фотополимерного 3D-принтера. Увы, защитить патент ему не удалось.

Куда больше повезло его конкуренту — Чаку Халлу, который в 1984 году смог запатентовать технологию стереолитографии (SLA). С помощью созданной им установки ультрафиолетовый лазер по слоям создавал предмет из жидкого фотополимера, отвердевая его части в точном соответствии с чертежом цифровой модели. Через три года, в 1987 году, был изобретен первый серийный коммерческий 3D-принтер — аппарат под названием SLA-1. Он был предназначен для прототипирования в сферах автомобильной и аэрокосмической промышленности.

Параллельно развивались и другие 3D-технологии. В 1986 году Карл Декард из Техасского университета запатентовал технологию селективного лазерного спекания (SLS), при которой лазер сплавлял частицы порошка.

Год спустя Скотт Крамп разработал 3D-технологию моделирования методом наплавления (FDM) — наиболее популярную сегодня. Сейчас именно она лежит в основе большинства бытовых и инженерных 3D-принтеров. Именно патент на FDM, который позже приобрела компания Stratasys, позволил сделать технологию коммерчески доступной для инженерных бюро.

Наличие патентов на некоторое время притормозило дальнейшее развитие направления 3D-печати, и некоторое время она оставалась дорогостоящим инструментом для промышленного прототипирования.

Однако в 2005 году команда энтузиастов под руководством Эдриана Бауэра получила финансирование на создание первого в своем роде бюджетного 3D-принтера, который обладал способностью к «самокопированию» и созданию других себе подобных. В 2008 году они смогли представить миру первый подобный 3D-принтер, который дал старт появлению на рынке 3D-устройств, доступных для широких масс.

3D-печать как производственная технология: от быстрых прототипов к серийным конвейерам

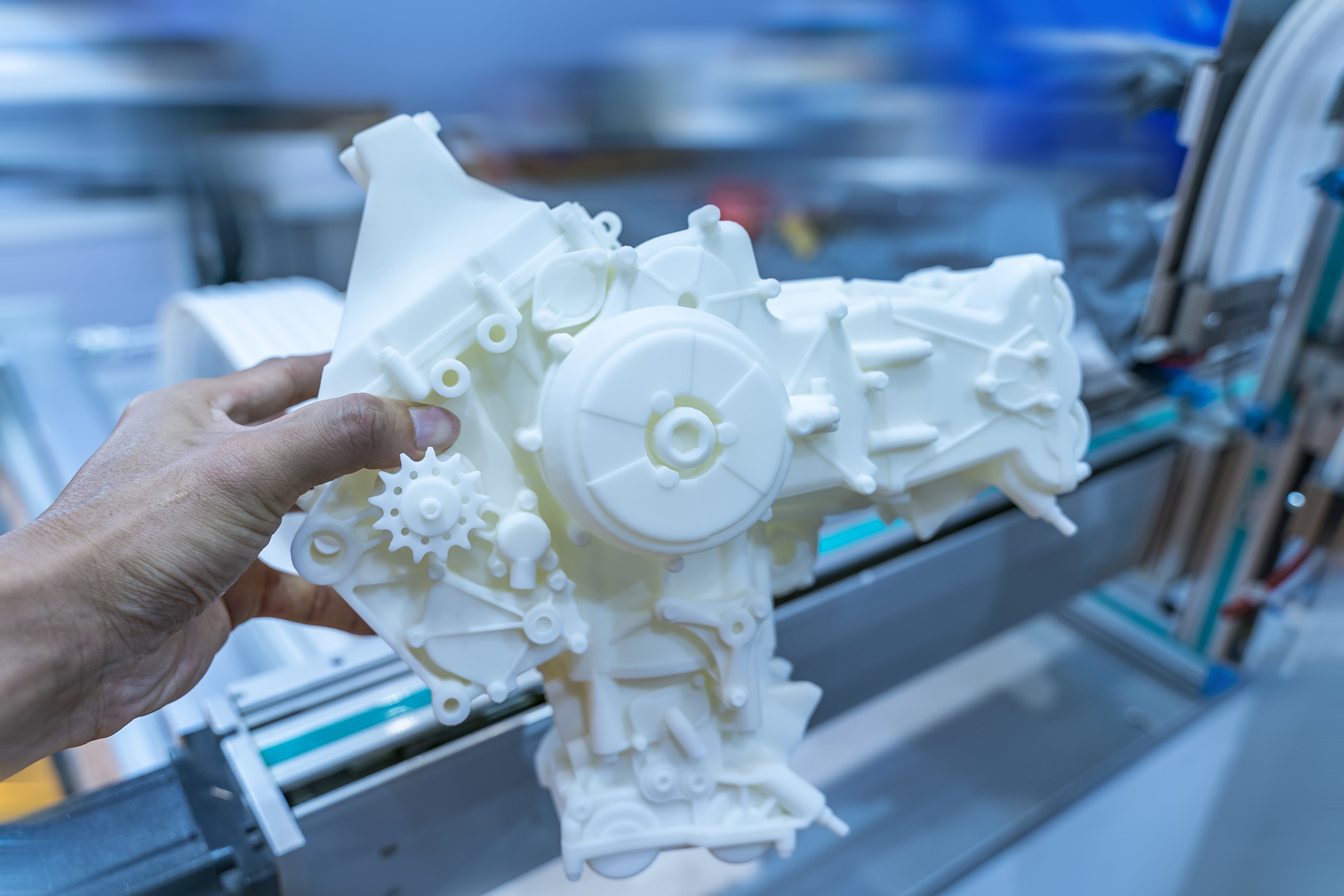

Изначально воспринимаемая как инструмент для быстрого прототипирования, 3D-печать произвела революцию в проектировании, сократив цикл от чертежа до уже готового образца с нескольких недель до нескольких часов. Это позволило инженерам проводить десятки итераций по форме, эргономике и сборку, не вкладываясь в дорогостоящую оснастку. Однако ее истинный производственный потенциал еще довольно долго оставался скрытым. Перелом наступил, когда стало ясно: ключевое преимущество 3D-технологий — не просто скорость, а принципиальная свобода геометрии.

Современная промышленная 3D-печать (аддитивное производство) — уже не прототипы, а готовые к эксплуатации детали, изготавливаемые сериями. Переход стал возможен благодаря нескольким факторам:

- Эволюция материалов. От хрупких фотополимеров и базовых пластиков — к высокопрочным термопластам (PEEK, ULTEM), композитам, армированным углеволокном, и промышленным сплавам на основе титана, алюминия и никеля. Эти материалы соответствуют жестким стандартам аэрокосмической, автомобильной и медицинской отраслей.

- Гарантированное качество и повторяемость. Промышленные 3D-установки оснащены системами лазерного контроля каждого слоя, замкнутыми камерами с точным термоконтролем и интегрированным ПО, обеспечивающим идентичность свойств каждой детали в партии — ключевое требование для серийного выпуска.

- Экономика сложности. В традиционном производстве сложная геометрия ведет к удорожанию. В аддитивном — стоимость определяется объемом материала, а не количеством операций. Это сделало экономически выгодным производство:

• Легковесных конструкций с топологической оптимизацией (например, кронштейны в самолетах Airbus A350).

• Деталей с интегрированными функциями, таких как каналы охлаждения в пресс-формах или гидравлические магистрали в космических аппаратах.

• Консолидированных узлов, где несколько деталей заменяются одной напечатанной, сокращая сборку и повышая надежность. - Цифровые склады и кастомизация. Технология позволяет перейти от физических запасов запчастей к цифровым складам — хранилищам 3D-моделей, которые можно напечатать по требованию в любой точке мира. Это идеально для редких или устаревших деталей, а также для массовой кастомизации — от индивидуальных слуховых аппаратов до ортопедических имплантов, созданных под анатомию конкретного пациента.

Классификация 3D-технологий

На первый взгляд мир 3D-печати кажется единым: загрузил модель, нажал кнопку — получил деталь. Однако за этой кажущейся простотой скрывается целая вселенная различных методов, каждый из которых основан на уникальном физическом принципе и предназначен для решения своих задач.

Выбор между ними — это не вопрос личных предпочтений, а стратегическое инженерное и экономическое решение. Одна и та же цифровая модель, напечатанная разными способами, будет обладать кардинально отличающимися свойствами: какая-то деталь окажется прочным функциональным узлом, способным выдерживать высокие нагрузки, другая — хрупким, но безупречно гладким прототипом, а третья — легкой авиационной компонентой с геометрией, невозможной для традиционного производства.

Понимание этой карты 3D-технологий — первый и самый важный шаг к осознанному внедрению 3D-печати. Ниже представлена систематизация ключевых методов, которая раскрывает фундаментальную логику 3D-технологий: какой материал служит «чернилами», какая энергия его преобразует и, как следствие, — для каких практических целей рождается та или другая 3D-технология. Это знание позволяет перейти от вопроса «что такое 3D-печать?» к главному: «какая именно 3D-печать понадобится, чтобы с максимальной эффективностью и оптимальным способом решить мою конкретную задачу?»

Все многообразие современных 3D-технологий можно свести к шести основным группам:

- Экструзия термопластиков — FFM/FFF.

- Фотополимеризация жидких смол:

• SLA/DLР/МSLA

• PolyJet/MJP - Селективное лазерное спекание полимерных порошков — SLS.

- Порошковое плавление металлов:

• DMLS/SLM — лазерное плавление металлов.

• EBM — электронно-лучевое плавление металлов. - Струйное склеивание порошков — Binder Jetting

- Прямое энергетическое осаждение — DED.

Экструзия термопластиков

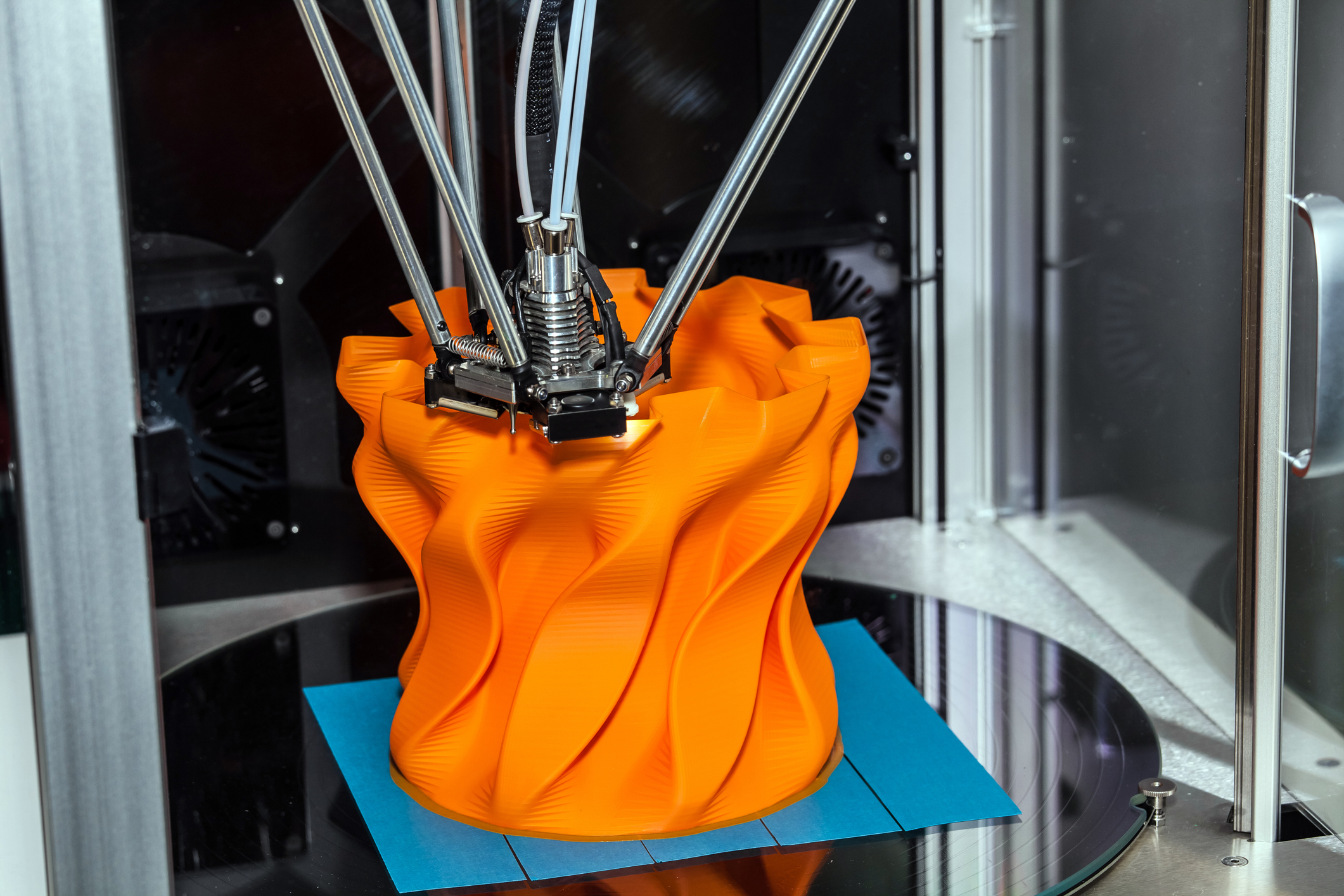

Если говорить об аддитивных технологиях, которые можно назвать технологической основой 3D-печати, то начать, безусловно следует с FDM (Fused Deposition Modeling, в дословном переводе — моделирование методом наплавления). Этот принцип также известен под альтернативным названием FFF (Fused Filament Fabrication, то есть производство методом наплавления нити). По своей сути эта технология — разновидность экструзии термопластиков. Экструзия как физический процесс — это механическое выдавливание размягченного материала через формирующее отверстие. В случае с FDM/FFF в роли такого материала выступает специальная термопластичная нить (филамент).

Как это работает на практике? Весь процесс можно представить как работу высокоточного автоматизированного термоклеевого пистолета. Исходный материал — катушка с филаментом — подается в специальный узел принтера, который называется экструдер. Внутри него находится нагревательный элемент, который плавит твердый пластик до вязкого и текучего состояния. После этого расплавленный термопластик под давлением подается (экструдируется) через микроскопическое отверстие в металлическом сопле. Управляемый компьютером, экструдер движется по заранее определенной траектории, оставляя тонкую нить расплавленного материала, которая моментально застывает, создавая первый контур будущего объекта. Затем платформа идет вниз и все повторяется заново.

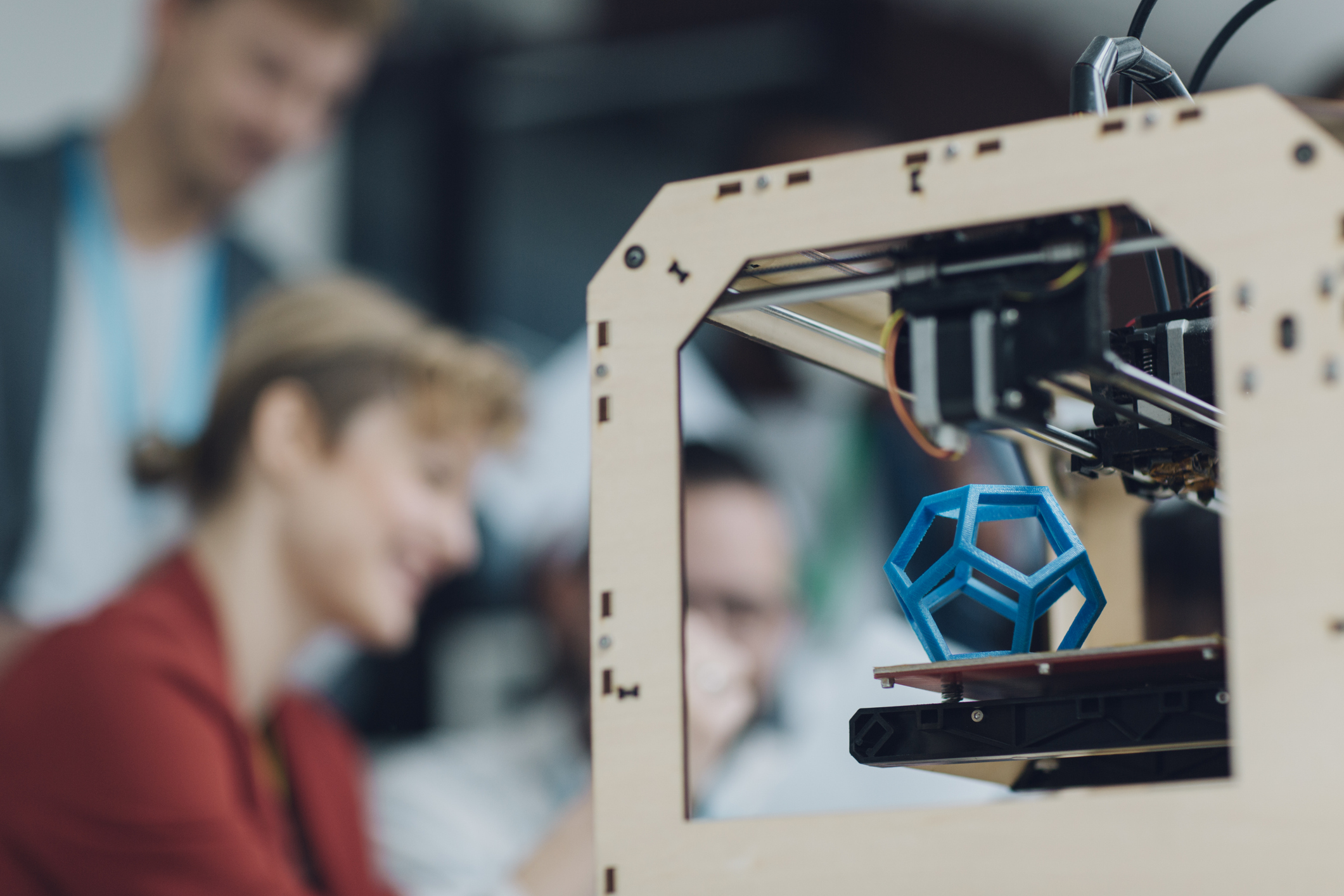

Так, слой за слоем цифровая модель превращается в осязаемый физический объект. Именно эта относительная простота принципа действия, сочетающаяся с надежностью и доступностью расходных материалов, сделала 3D-технологию экструзии термопластиков самым демократичным и массовым методом 3D-печати. На ее базе создается подавляющее большинство бытовых 3D-принтеров для хобби и домашнего творчества, образовательных комплексов для школ и университетов, а также инженерных настольных систем, используемых для функционального прототипирования и решения прикладных задач в малых мастерских и конструкторских бюро. Универсальность метода позволяет работать с широким спектром материалов — от простых PLA и ABS до инженерных нейлонов, PETG, гибких TPU и высокотемпературных композитов, что и объясняет его повсеместное распространение.

FDM и FFF — полимерное наплавление

Наиболее распространенными методами в группе технологий, основанных на экструзии термопластиков, являются FDM и FFF. Разница между ними минимальная и лежит в плоскости вся ли камера с материалом нагревается.

Алгоритм работы FDM/FFF-принтера:

- Источник материала. Филамент подается в экструдер.

- Плавление. В экструдере нить филамента проходит через хотэнд (hotend) — узел, состоящий из нагревательного элемента и термостойкого радиатора. Там она плавится до вязкотекучего состояния при строго заданной температуре (например, 190-220°C для PLA).

- Точное нанесение. Расплавленный пластик с усилием проталкивается через узкое сопло (дюзу) диаметром от 0,2 до 0,8 мм. Компьютер, управляющий 3D-принтером, с ювелирной точностью перемещает экструдер по заданным координатам (оси X и Y), «рисуя» контур вместе с внутренним заполнением текущего слоя будущей модели.

- Слоеная сборка. После завершения первого слоя платформа построения (стол) идет вниз (как вариант — печатающая головка поднимается) на толщину одного слоя (обычно эта толщина составляет от 0,05 до 0,3 мм). Далее все повторяется по той же схеме. Расплавленный пластик нового слоя спаивается с уже застывшим предыдущим.

- Фундамент — стол. Критически важный элемент — печатающая платформа. Часто она имеет подогрев (до 60-110°C), что предотвращает коробление модели из-за быстрого охлаждения и улучшает адгезию (прилипание) первого слоя.

Бизнес-ниша. 3D-технология FDM/FFF востребована в следующих областях:

- Функциональное прототипирование. 3D-печать опытных образцов и макетов для проверки размеров, формы и простоты сборки.

- Создание оснастки и инструментов. Печать временных шаблонов, фиксаторов, приспособлений для индивидуального производства.

- Образовательные проекты. Хорошо подходит для обучения основам 3D-проектирования и цифровой производственной культуры.

- Мелкосерийное производство простых деталей. Изготовление неответственных элементов (ручки, футляры, корпусные элементы).

.png)

Преимущества:

- Низкая стоимость владения. Относительно недорогие 3D-принтеры начального уровня, а также расходники к ним (ABS, PETG, PA, PC, PLA).

- Высокая доступность материалов. Использование инженерных пластиков переводит 3D-печать из плоскости прототипирования в область создания готовых изделий, где на первый план выходят требования к надежности, износостойкости и долгому сроку службы детали.

Недостатки:

- Снижение предсказуемости и устойчивости к сложным нагрузкам. Из-за послойной природы технологии механические свойства FDM/FFF-деталей носят анизотропный характер — прочность вдоль слоя и поперек него различается. Это часто делает их менее предсказуемыми и устойчивыми к сложным нагрузкам, чем детали, полученные литьем под давлением (с изотропной структурой) или механической обработкой из цельного металла.

- Себестоимость единицы продукции увеличивается пропорционально объему напечатанного изделия и качеству результата.

- Скорость печати. Печать больших объемов занимает значительное количество времени даже на профессиональных устройствах.

- Необходимость постобработки. Часто поверхность приходится шлифовать, красить или пропитывать специальными составами для защиты от влаги и придания гладкости.

3D-технология FDM/FFF весьма популярна среди энтузиастов, создающих корпуса электроники, игрушки, украшения и бытовые предметы.

Фотополимеризация жидких смол

Эта группа объединяет 3D-технологии, где объект создается из жидкой фотополимерной смолы, которая отвердевает (полимеризуется) под точным воздействием источника света.

- SLA/DLР/MSLA — стереолитография. Смола отверждается в ванне светом точечного лазера (SLA) или проектора/ЖК-матрицы (DLР/MSLA).

- PolyJet/MJP. Микрокапли смолы наносятся струйной головкой и мгновенно отверждаются УФ-светом, что позволяет комбинировать в одной детали разные по характеристикам и свойствам материалы. Эти методы обеспечивают превосходную детализацию и гладкость поверхностей.

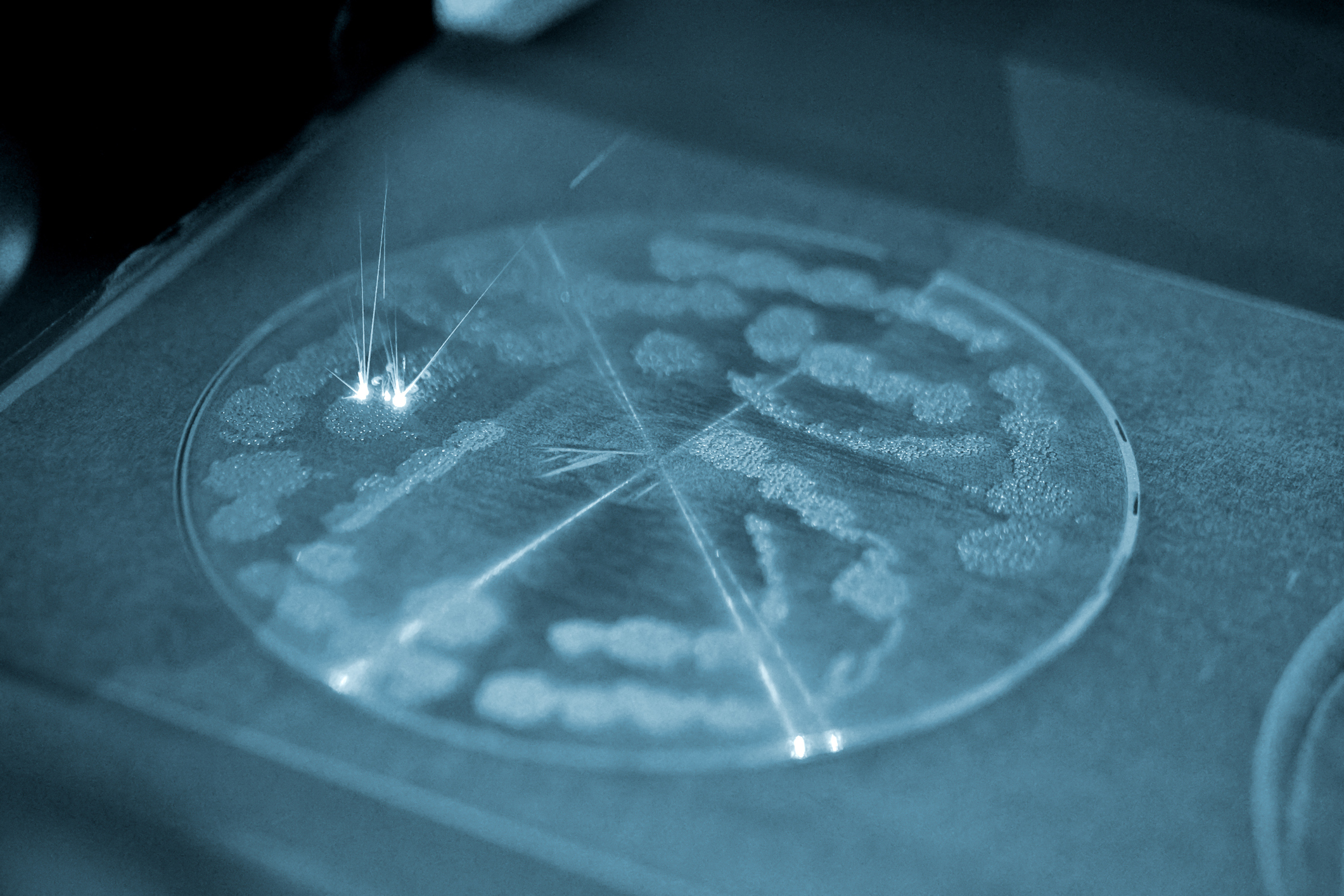

SLA, DLР и MSLA — избирательное отвержение под воздействием света

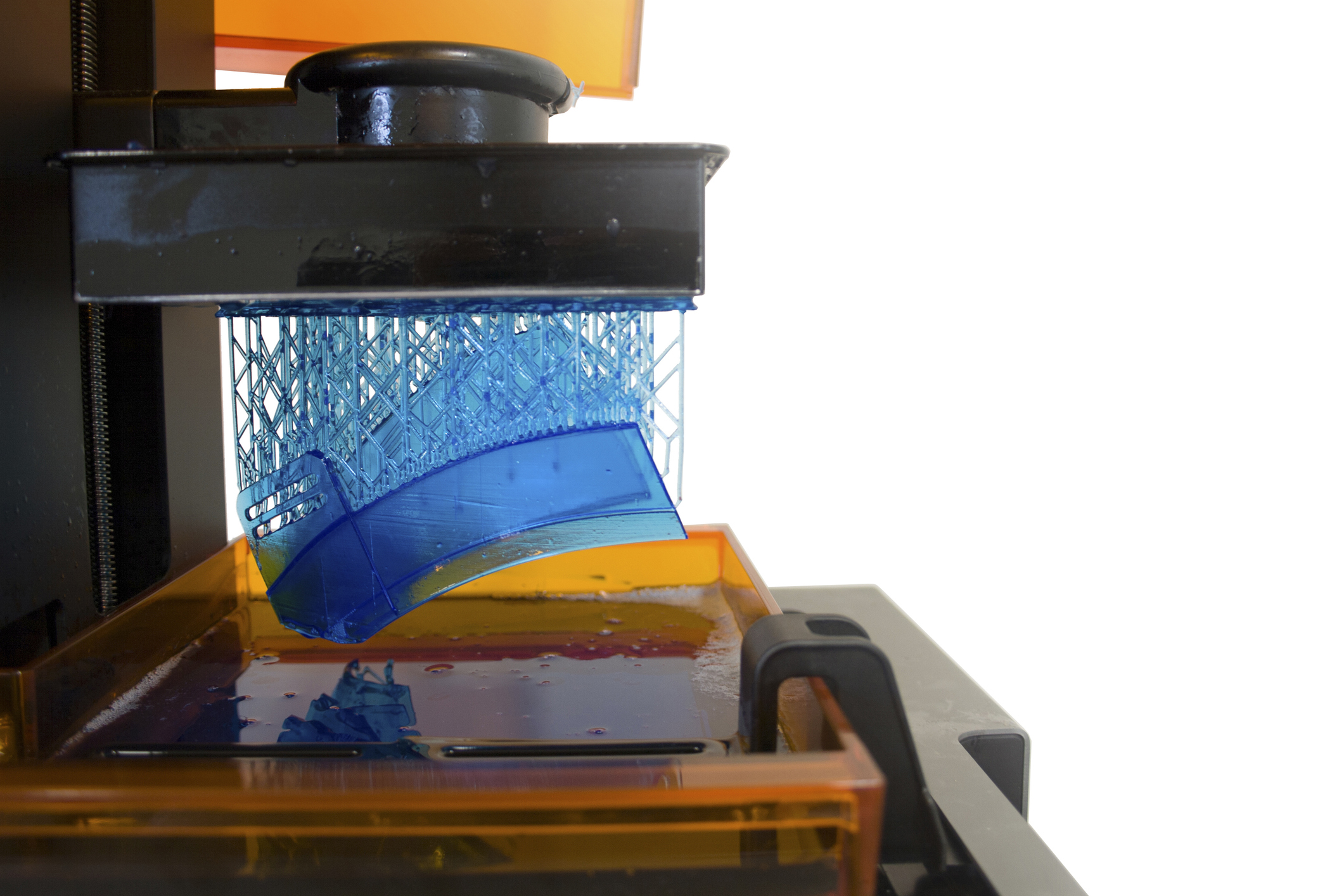

Семейство технологий фотополимерной 3D-печати. Объект создается не наплавлением, а избирательным отверждением (затвердеванием) жидкой смолы под действием источника света. Если FDM — это «горячий клей», то SLA представляет собой «лепку светом».

Устройство и работа фотополимерных 3D-принтеров:

В основе этой аддитивной технологии лежит 3D-печать в резервуаре, наполненном жидкой фотополимерной смолой. Под действием света (обычно УФ), части смолы отверждаются в соответствии с цифровой моделью, формируя нужные предмет или деталь.

Ключевое различие между технологиями — в источнике и методе формирования светового рисунка:

- SLA (Stereolithography или стереолитография). Использует точечный лазерный луч. Гальванометры (быстро поворачивающиеся зеркала) с высочайшей точностью направляют ультрафиолетовый лазер, который «рисует» контур каждого слоя, засвечивая и отверждая смолу. Классическая и самая точная, но относительно медленная схема.

- DLР (Digital Light Processing или цифровая обработка света). В качестве источника света работает цифровой проектор. Слои модели проецируются на всю площадь платформы одновременно. Вместо рисования лучом, слой отверждается целиком за одну вспышку, что делает DLР-печать значительно быстрее, особенно при заполнении сплошных областей. В качестве шаблона служит цифровая маска — изображение слоя.

- MSLA (Masked Stereolithography или маскированная стереолитография). Эволюция DLР, ставшая драйвером доступности. Вместо дорогого проектора используется монохромный ЖК-экран (LCD-матрица) в сочетании с мощной равномерной УФ-подсветкой (часто светодиодной). ЖК-экран работает как программируемая динамическая маска — он становится непрозрачным для УФ-света во всех местах, кроме контура текущего слоя. Это самый бюджетный и популярный сегодня вариант для настольных смоляных 3D-принтеров.

Общий принцип работы (на примере классической SLA с подъемной платформой):

- Погружение платформы в резервуар со смолой на расстояние, равное толщине одного слоя (0,025-0,1 мм).

- Отверждение первого слоя смолы с помощью источника света (лазера, проектора, подсветки через ЖК-маску). Первый слой приваривается к платформе.

- Подъем платформы, отрыв свежего слоя от дна ванны (часто используется отрывное движение или гибкое дно, позволяющие снизить усилия). Жидкая смола снова заполняет образовавшуюся полость.

- Повторение всех шагов для каждого последующего слоя вплоть до полной готовности модели.

Преимущества:

- Максимальная детализация и гладкость поверхностей. Размер светового пятна (лазер) или пикселя (MSLA/DLР) исчисляется десятками микрон, благодаря чему удается создавать объекты с мельчайшими деталями, сглаженными наклонными поверхностями и практически незаметной слоистостью.

Недостатки:

- Хрупкость и потребность в постобработке. Свежеотпечатанные детали покрыты жидкой смолой, фотоотверждены не полностью. Их обязательно нужно промывать в изопропиловом спирте (IPA), а также проводить дополнительную УФ-досветку (пост-отверждение) для достижения полной прочности и стабилизации. Делается это в специальной камере.

- Дороговизна материалов и их специфика. Стоимость фотополимерных смол выше цены филамента, а их свойства (гибкость, цвет, термостойкость и прочность) строго заданы химическим составом. Существуют специализированные смолы: литьевые, ювелирные, биосовместимые, ударопрочные, имитирующие ABS.

- Отсутствие видимых поддержек. Технология почти всегда требует обширных поддерживающих структур, но они печатаются из того же материала и после засветки становятся хрупкими, что облегчает их механическое удаление. Следы от поддержек, однако, могут оставаться на модели.

Бизнес-ниша. Это 3D-технологии предназначены для решения задач, где критически важны точность, качество исполнения мелких деталей и эстетические свойства.

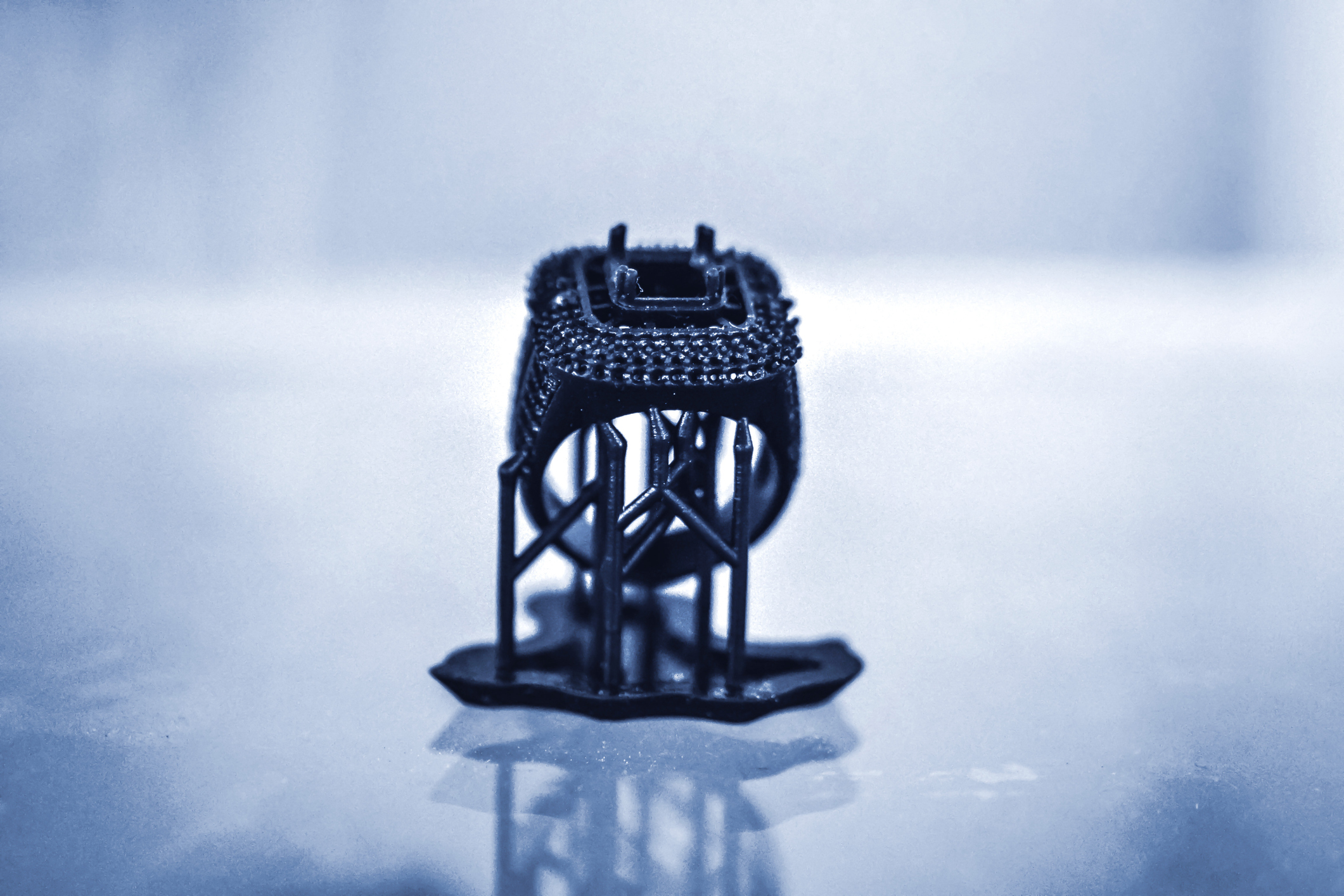

- Ювелирное дело. Мастер-модели, предназначенные для последующего литья по выплавляемым моделям.

- Миниатюры и моделирование. Высокодетализированные фигурки для хобби, архитектурные макеты.

- Функциональное прототипирование. Проверка дизайна, сборки и эргономики изделий, которые должны выглядеть как готовый продукт.

- Медицина и стоматология. Анатомические модели, предназначенные для планирования операций по данным КТ/МРТ, хирургические шаблоны, каппы.

PolyJet и MJP — струйная фотополимеризация

PolyJet (Polymer Jetting) и MJP (MultiJet Printing) — высокоточные технологии 3D-печати, предполагающие создание объекта методом струйного нанесения и мгновенного послойного отверждения жидких фотополимеров. Если SLA можно назвать «лепкой светом» из цельной ванны, то PolyJet представляет собой цифровую 3D-печать с ультрафиолетовой сушкой, где печатающая головка, подобно струйному принтеру, наносит микрокапли материала.

Оба названия, PolyJet и MJP, являются по сути торговыми марками: MJP принадлежит компании 3D Systems, а PolyJet — Stratasys. При этом принцип работы технологий практически идентичен. Поэтому отдельно мы их рассматривать не будем.

Как устроен и работает PolyJet-принтер:

В основе системы лежит массив из сотен или тысяч микроскопических сопел, расположенных на подвижных кареточных печатающих головках.

- Нанесение материала. Печатающая головка движется над платформой построения и с высочайшей частотой наносит ультратонкие слои (толщиной от 16 до 30 микрон) жидкого фотополимера. Могут использоваться сразу несколько головок для использования разных материалов или видов поддержек.

- Мгновенное отверждение. После нанесения каждого слоя вслед за головкой проходит мощный источник УФ-излучения, который моментально отверждает (полимеризует) нанесенные капли, формируя твердый и стабильный слой.

- Поддержки из съемного материала. Одновременно с основным материалом печатается водорастворимая или механически удаляемая поддержка из специального гелеобразного фотополимера. Это критически важно для печати сложнейших геометрий с тонкими элементами и большими свесами.

- Послойное наращивание. Платформа опускается, а далее для каждого последующего слоя повторяются все перечисленные шаги вплоть до полной готовности модели.

Преимущества:

- Непревзойденное качество поверхности и точность исполнения. Крайне невысокая толщина слоя и малые размеры капли (до 0,1 мм) позволяет создавать детали и предметы с гладкой, почти литьевой поверхностью, обладающие высочайшей детализацией и минимальной видимой слоистостью.

- Мультиматериальность и полноцветная печать (для отдельных моделей 3D-принтеров). Это уникальная особенность. Одна система может печатать несколькими материалами одновременно, формируя детали с разной жесткостью, прозрачностью или цветом в одном цикле. Например, можно создать шину с жестким диском и эластичным протектором или анатомическую модель с цветовой дифференциацией тканей.

- Повышенная скорость создания прототипов. Относительно быстрый процесс, особенно в то, что касается печати мелких и средних деталей со сложной геометрией, так как нет необходимости в долгом постотверждении в печи.

- Геометрическая свобода. Использование специальных водорастворимых материалов для поддержек позволяет формовать объекты с замкнутыми внутренними каналами, лабиринтными структурами и элементами субмиллиметровой толщины, которые было бы невозможно не только изготовить, но и очистить от обычных опорных конструкций.

.png)

Недостатки:

- Стоимость владения. При оценке экономики процесса ключевым показателем становится не цена принтера, а полная стоимость владения (TCO). Она складывается из высокой цены самого аппарата и премиальной стоимости сертифицированных для него расходных материалов: фотополимерных смол и картриджей с поддержками. В сравнении с другими методами (например, FDM или SLS), где возможна работа с материалами сторонних производителей, это создает более высокий барьер для внедрения и эксплуатации.

- Ограниченная долговечность и стабильность материалов. Большинство стандартных фотополимеров для PolyJet подвержены старению — могут терять прочность, желтеть или становиться хрупкими под длительным воздействием УФ-света (солнца) и повышенной влажности. По этой причине принтеры, использующие данную 3D-технологию, не рекомендуются для создании предметов и деталей, подверженных длительным функциональным нагрузкам.

- Сложность и дороговизна последующей обработки. Удаление водорастворимых поддержек, особенно из изделий со сложной внутренней топологией, превращается в отдельную инженерную задачу. Она требует применения специализированных промывочных комплексов и сопряжена с затратами на расходные реагенты, а также на последующую очистку и утилизацию рабочих жидкостей, что существенно влияет на общую экономику процесса.

- Малая область построения. Для достижения высочайшей точности и гладкости, характерных для PolyJet, производители создают принтеры с относительно небольшой рабочей зоной (например, 490×390×200 мм). В то же время, промышленный FDM или SLS-принтер за те же или даже меньшие деньги может предложить значительно большую область построения (например, 1000×1000×1000 мм). Таким образом, заказчик такого 3D-принтера платит за качество поверхности, а не за объем производства, что делает PolyJet экономически невыгодным для создания крупных деталей, но оптимальным для небольших, сложных и высокодетализированных прототипов.

Бизнес-ниша PolyJet/MJP

3D-технология премиум-класса, предназначенная для прототипирования, дизайна и медицины, где критически важны эстетика, тактильные ощущения и визуализация.

- Концептуальное и эстетическое прототипирование: создание моделей, которые неотличимы от конечного литьевого продукта по виду и на ощупь. Используется в потребительской электронике, упаковке, автомобильном дизайне.

- Медицина и стоматология:

- Анатомические модели для планирования операций с цветовым кодированием различных типов тканей.

- Прозрачные модели для изучения кровотока или расположения опухолей.

- Биосовместимые (стерилизуемые) прототипы хирургических инструментов и шаблонов.

- Литье по выплавляемым моделям: создание высокоточной мастер-модели для ювелирного и зубного литья, где качество поверхности определяет качество конечного изделия.

- Прототипирование изделий из силикона и резины: использование эластичных и подобных резине фотополимеров для имитации мягких компонентов (уплотнители, кнопки, рукоятки).

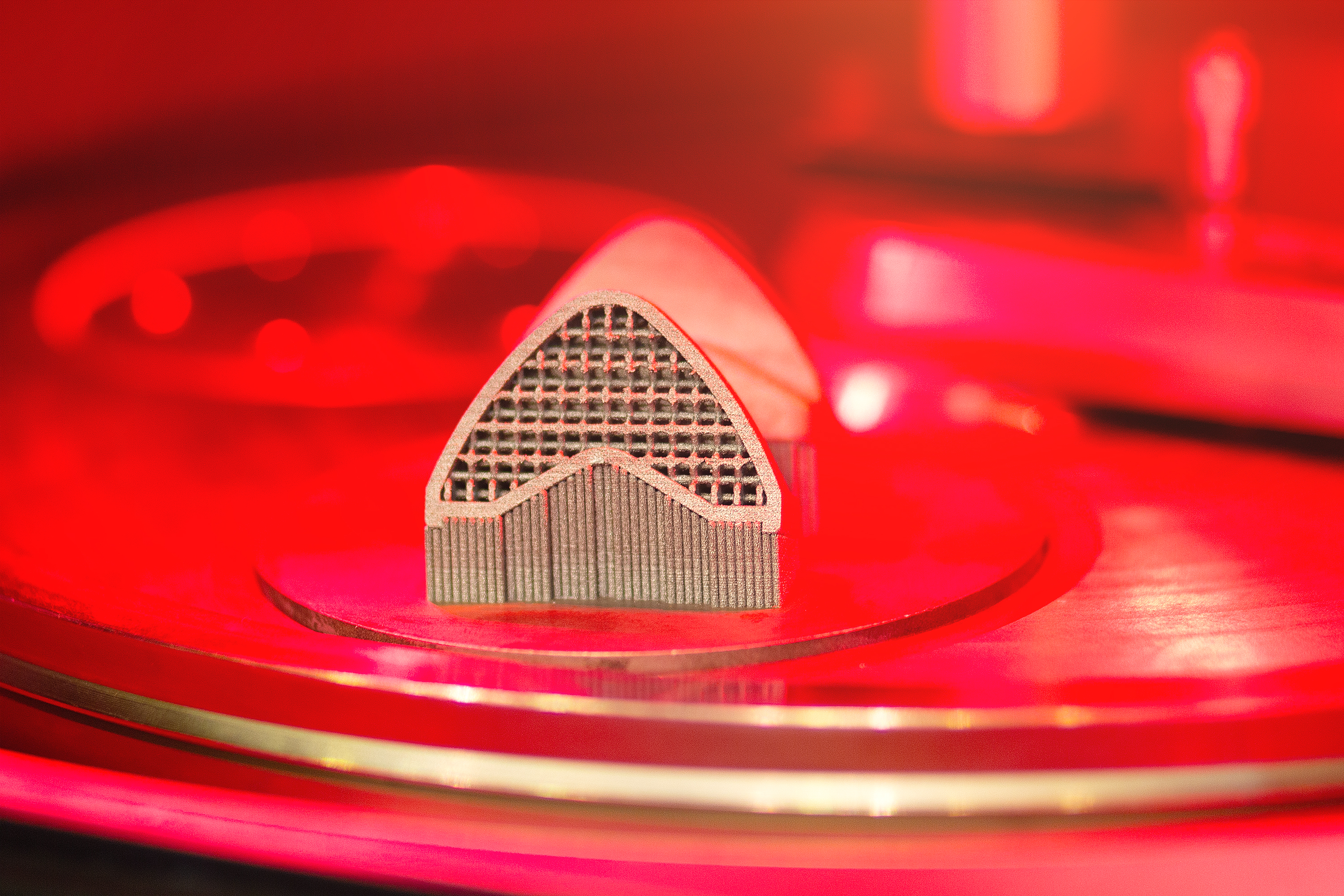

Cелективное лазерное спекание полимерных порошков — SLS

Технология SLS (Selective Laser Sintering или селективное лазерное спекание) — это промышленный метод аддитивного производства, при котором объект синтезируется из полимерного порошка за счет точечного спекания частиц лазером. Ключевое конкурентное преимущество метода заключается в том, что окружающий деталь несвязанный порошок сам по себе служит идеальной опорой на протяжении всего цикла построения. Это фундаментально отличает SLS от других 3D-технологий и позволяет изготавливать сложнейшие конструкции (включая вложенные детали и замкнутые полости), которые были бы невозможны при использовании съемных поддержек. Готовые изделия характеризуются хорошей изотропной прочностью, высокой детализацией и практически готовы к применению сразу после извлечения из камеры и очистки от порошка.

Как устроен и работает SLS-принтер:

Система представляет собой герметичную термокамеру, в которой поддерживается температура, близкая к точке плавления материала. Это минимизирует тепловые деформации.

- Камера с порошком. Основной объем установки занимают два контейнера: рабочая камера и контейнер-дозатор, заполненные тонким слоем порошка.

- Нанесение слоя. Распределительный валик или лезвие захватывает порцию порошка из дозатора и наносит его идеально ровным тонким слоем (обычно 60-120 микрон) на рабочую платформу.

- Селективное спекание. Сканирующая система, управляемая гальванометрами, направляет мощный CO₂-лазер (или волоконный лазер для металлов) по контуру и внутреннему объему текущего поперечного сечения детали. Лазерный луч точечно нагревает частицы порошка выше температуры их спекания или полного плавления (в случае SLM для металлов), заставляя их спаиваться друг с другом и с предыдущим слоем.

- Опускание платформы и цикл. Завершение сканирования одного контура запускает следующий такт рабочего цикла. Рабочая платформа опускается ровно на заданную высоту слоя, освобождая пространство для новой порции материала. Одновременно поршень бункера-дозатора поднимается, выдвигая свежий объем порошка. Система ракеля или валика захватывает эту порцию и распределяет ее тонким равномерным слоем поверх уже обработанной зоны, после чего процесс лазерного сканирования инициируется заново. Эта последовательность операций повторяется итерационно до полного построения цифровой модели.

- «Порошковая поддержка». После завершения печати вся рабочая камера представляет собой условный пирог, где готовые детали полностью погружены в несвязанный порошок. Как уже говорилось ранее, этот порошок естественным образом поддерживает все свесы и сложные полости в процессе 3D-печати, что устраняет необходимость в специальных поддерживающих структурах.

- Остывание и извлечение. После печати вся камера медленно охлаждается по строгому температурному профилю, чтобы снять внутренние напряжения. Затем ее извлекают, и оператор аккуратно вынимает готовые детали из «порошкового кейса», после чего оставшийся неиспользованный порошок просеивается, смешивается со свежим (обычно в соотношении 30/70 или 50/50) и снова загружается в систему для следующей печати.

Преимущества:

- Свобода геометрии и отсутствие опор. Невозможные для других 3D-технологий формы — вложенные детали, подвижные шарниры в сборке, замкнутые полости и сложнейшие решетчатые структуры — становятся рядовой задачей.

- Высокая прочность и функциональность. Изготовленные таким способом детали обладают изотропными механическими свойствами (почти одинаковыми во всех направлениях), близкими к литьевым аналогам, и могут использоваться как готовые функциональные компоненты в механизмах.

Недостатки:

- Шероховатая поверхность и необходимость постобработки. Поверхность имеет характерную «песчаную» текстуру и пористую структуру. Для улучшения эстетики и свойств часто применяется механическая обработка, шлифовка, пропитка или окраска.

- Высокий порог входа. Установки требуют сложной инфраструктуры: мощное энергоснабжение, азотная или аргоновая система инертной среды (для предотвращения окисления), промышленная вытяжка, климат-контроль. Процесс требует глубоких материаловедческих знаний.

Особенность:

Порошковая эффективность и материал. Основной используемый материал — нейлон (полиамид PA12, PA11, PA6), часто армированный стеклом, углеродом или алюминием.

Ключевой параметр — высокая степень повторного использования порошка (до 70-80%). Это одновременно и преимущество, и недостаток. Повторное использование порошка сокращает объем используемого материала, удешевляя серийное производство. Однако следует учитывать деградацию порошка, необходимость жесткого контроля рецептуры (поддержание правильного соотношения уже использованного порошка и нового), контроля влажности из-за гигроскопичности нейлона и др.

Бизнес-ниша. SLS — 3D-технология для сложного функционального производства, где важен результат, а не скорость или внешний вид. К такому относятся:

- Мелкосерийное и кастомизированное производство. Готовые к использованию узлы для авиации, гоночных автомобилей, робототехники (корпуса, кронштейны, воздуховоды).

- Медицина и ортопедия. Индивидуальные протезы, биосовместимые (из PA11) имплантаты и хирургические шаблоны.

- Литьевые формы и оснастка. Термостойкие мастер-модели и формы для силиконового литья малых серий.

- Сложные функциональные прототипы для тестирования в условиях, близких к эксплуатационным.

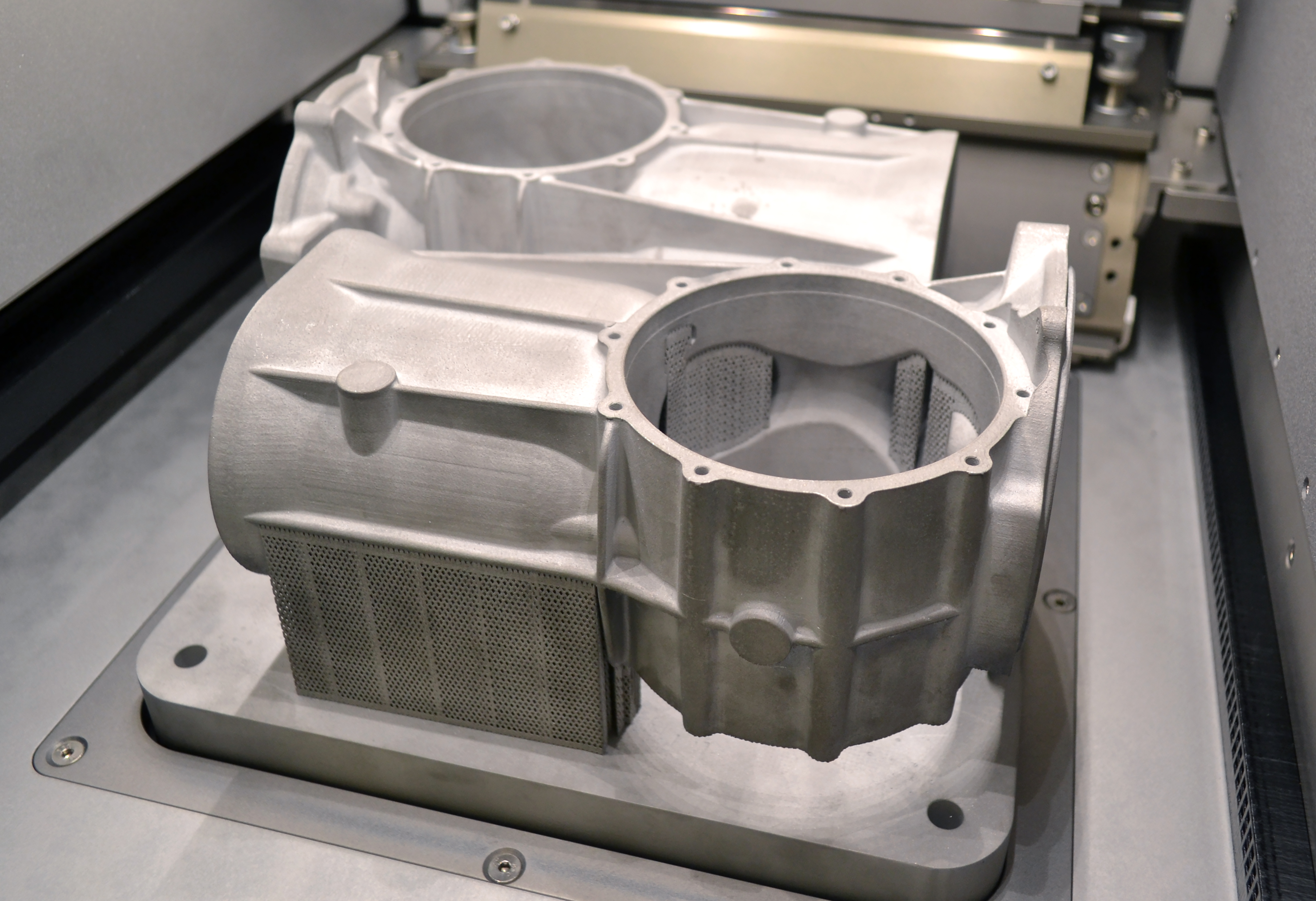

Порошковое плавление металлов

Данная категория объединяет промышленные установки, в основе которых лежит принцип порошкового слоевого синтеза. В процессе высокоэнергетический луч (лазерный или электронный) осуществляет точечное расплавление частиц металлического порошка в соответствии с цифровой моделью, формируя монолитный слой. Повторение цикла приводит к созданию готового изделия, обладающего полной плотностью и изотропными механическими свойствами, что делает его пригодным для использования в качестве функционального компонента.

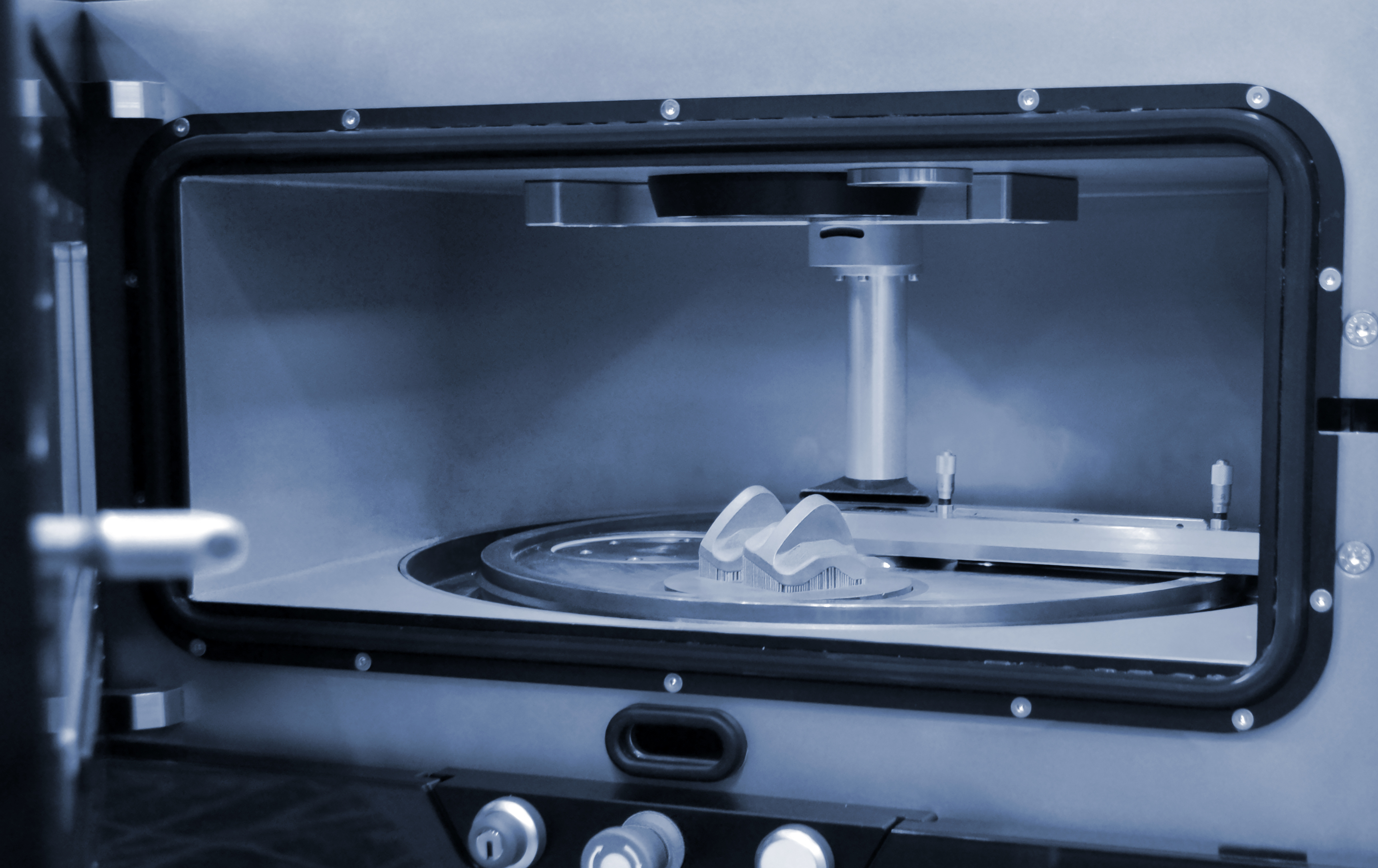

DMLS и SLM — лазерное плавление металлов

Технологии DMLS (Direct Metal Laser Sintering или лазерное спекание металла) и SLM (Selective Laser Melting или селективное лазерное плавление) — это две стороны одной медали, представляющие собой основные промышленные технологии для прямого цифрового производства металлических деталей. Их объединяет использование мощного сфокусированного лазерного луча в качестве источника энергии для послойного синтеза объекта из металлического порошка.

Способность создавать изотропные конструкции из труднообрабатываемых сплавов делает эти методы эталоном для изготовления ответственных компонентов в аэрокосмической, медицинской и автомобильной отраслях. Титан, алюминий, нержавеющая сталь и сплавы никеля — ключевые материалы, определяющие область их применения.

Если SLS спекает пластик, то DMLS и SLM полностью расплавляют частицы металлического порошка. Это не просто «печать металлом» — это создание высокопрочных деталей с уровнем свойств, конкурирующих с изделиями, полученными традиционной обработкой и литьем.

Как устроена и работает система металлической лазерной печати:

Установка представляет собой сложный комплекс: герметичная камера, заполненная инертным газом (аргон или азот), высокомощный волоконный лазер, система подачи порошка и прецизионная платформа. Процесс происходит при строго контролируемых условиях для предотвращения окисления.

- Подготовка камеры. Рабочая платформа опускается, а дозатор поднимается. Тонкий равномерный слой (20-60 микрон) металлического порошка наносится на платформу с помощью ракеля из бункера-дозатора.

- Селективная лазерная плавка. Мощный волоконный лазер (от 200 до 1000 Вт и более), управляемый гальванометрами, сканирует поверхность слоя порошка по траектории, заданной 3D-моделью. Луч полностью расплавляет частицы металла, формируя плотный поперечный слой детали. В DMLS (хоть термин часто используют как синоним SLM) может происходить неполное плавление с диффузионным спеканием, в то время как SLM подразумевает полное расплавление до образования гомогенного расплава.

- Опускание платформы. После завершения сканирования слоя рабочая платформа опускается на толщину одного слоя.

- Новый слой порошка. Дозатор подает новую порцию порошка, ракель выравнивает его, и процесс повторяется.

- Поддержка и термоуправление. Детали печатаются с обязательными поддерживающими структурами (суппортами), которые:

- Отводят тепло от зоны печати, предотвращая перегрев и деформацию.

- Фиксируют деталь на платформе, компенсируя термические напряжения.

- После печати удаляются механически (фрезерованием, электроэрозией).

- Постобработка. После печати вся платформа с «пирогом» из деталей в порошке подвергается медленному отжигу в печи (stress relief) для снятия внутренних напряжений. Затем детали извлекаются, очищаются от порошка, все лишнее удаляется, а изделия часто проходят дополнительную термообработку (отпуск, старение) и механическую обработку (фрезеровка, шлифовка, полировка) на критических поверхностях.

Преимущества:

- Свобода геометрии и консолидация узлов. Возможность создавать внутренние каналы охлаждения (например, в турбинных лопатках), облегченные решетчатые структуры и объединять десятки деталей в одну — это ключевое инженерное преимущество 3D-технологий DMLS и SLM.

- Высокие механические свойства. Получаемые детали обладают свойствами, сопоставимыми, а иногда и превосходящими литые аналоги с мелкозернистой микроструктурой.

- Широкий спектр материалов. Печатают из нержавеющих (316L), инструментальных, жаропрочных сталей, титановых (Ti6Al4V) и алюминиевых (AlSi10Mg, AlSi7Mg) сплавов, кобальт-хрома, никелевых суперсплавов (Inconel 718, 625) и даже драгоценных металлов.

- Производство по требованию и кастомизация. Идеально для мелкосерийного выпуска, изготовления уникального инструмента и персонализированных медицинских имплантатов.

Недостатки:

- Очень высокая стоимость владения. Стоимость оборудования исчисляется сотнями тысяч и миллионами долларов. Металлический порошок — очень дорогой материал (особенно в том, что касается титана и суперсплавов). А процесс печати энергоемок.

- Сложность процесса и необходимость глубокой экспертизы. Требуется инженерная квалификация в металловедении, 3D-моделировании (специальное ПО для генерации поддержек и управления термонапряжениями) и постобработке. Высоки риски брака из-за неправильных настроек.

- Ограниченная скорость и размеры построения. Скорость печати невысока, а размеры рабочей камеры ограничены (обычно до 400x400x400 мм для большинства промышленных установок).

- Обязательная и трудоемкая постобработка. Детали, снятые с платформы, имеют шероховатую поверхность, требуют удаления поддержек и почти всегда — финишной механической обработки для достижения нужных допусков и качества поверхности.

- Вопросы повторного использования порошка. Как и в SLS, порошок можно использовать повторно, но для металлов это еще более критично из-за окисления, влагопоглощения и изменения гранулометрического состава. Необходим строжайший контроль и часто — утилизация после нескольких циклов для высокоответственных деталей (например, в сфере аэрокосмической промышленности).

Бизнес-ниша. DMLS/SLM — это технологии высокого класса для отраслей, где ключевыми являются производительность, вес и сложность детали, а не ее стоимость.

- Аэрокосмическая отрасль: легковесные кронштейны, топливные форсунки с интегрированными каналами, элементы двигателей.

- Медицина (высокого уровня): индивидуальные титановые импланты с пористой поверхностью для остеоинтеграции, биосовместимые хирургические инструменты.

- Автомобилестроение и мотоспорт: прототипы и мелкосерийные детали для двигателей, выхлопных систем, гоночных болидов.

- Сложное инструментальное производство: пресс-формы со встроенными каналами конформного охлаждения, радикально сокращающие цикл литья.

- Энергетика и турбиностроение: жаростойкие компоненты турбин, теплообменники сложной формы.

EBM — электронно-лучевое плавление металлов

Технология EBM (Electron Beam Melting или электронно-лучевое плавление) относится к группе методов селективного сплавления в слое порошка, но использует принципиально иной источник энергии. Вместо лазера здесь применяется скоростной сфокусированный электронный пучок, генерируемый в условиях высокого вакуума.

Вакуумная среда не только обеспечивает эффективную работу электронной пушки, но и полностью исключает окисление расплавленного металла, что критически важно для химически активных материалов, таких как титан. Кроме того, EBM характеризуется предварительным и поддерживающим нагревом всего порошкового слоя до высоких температур, что минимизирует термические напряжения в готовой детали.

Если SLM — это «лазерная точность», то EBM — это «скоростная мощь» для создания прочных и термостойких деталей..png)

Как устроен и работает EBM-принтер:

- Вакуумная камера. Процесс начинается с создания высокого вакуума в рабочей камере. Он исключает окисление металла и позволяет электронному лучу работать эффективно.

- Предварительный нагрев. Платформа с тонким слоем металлического порошка (титан, кобальт-хром) разогревается электронным лучом до температуры 700–1000°C. Важная особенность: деталь печатается в «горячем» состоянии.

- Селективное плавление. Сфокусированный электронный луч, управляемый электромагнитными катушками, сканирует контур сечения, полностью расплавляя частицы порошка. При этом скорость сканирования луча очень высока.

- Послойное наращивание. После формирования слоя платформа опускается и наносится новый слой порошка, а затем процесс повторяется. Высокая температура платформы обеспечивает медленное охлаждение, сводя к минимуму внутренние напряжения.

Преимущества:

- Прочность и пластичность. Детали, напечатанные на EBM-принтерах, имеют низкие остаточные напряжения и отличную ударную вязкость благодаря высокотемпературному процессу. Они меньше подвержены растрескиванию.

- Высокая скорость построения. Электронный луч плавит порошок быстрее лазера, что делает технологию эффективной для создания крупногабаритных, массивных деталей.

- Работа с трудными материалами. Идеально подходит для титановых сплавов и жаропрочных сплавов на основе кобальта и никеля. Вакуумная среда идеальна для химически активных металлов.

- Шероховатая поверхность и «зернистость». Поверхность деталей грубее, чем у SLM, и часто требует последующей механической обработки для достижения высокой точности размеров.

Недостатки и ограничения:

- Более низкое разрешение и точность по сравнению с лазерными системами SLM. Не подходит для тонкостенных, высокодетализированных структур.

- Высокие капитальные затраты и стоимость обслуживания вакуумных систем.

- Ограниченный выбор материалов по сравнению с лазерными системами.

Бизнес-ниша. EBM — это технология 3D-печати для создания ответственных, высоконагруженных компонентов, где ключевыми являются прочность, усталостная долговечность и термостойкость, а не сверхвысокая точность.

- Аэрокосмическая отрасль и двигателестроение — везде, где критично сохранение стабильности и прочности сверхлегких конструкций (например, оптимизированных кронштейнов, элементов рам) в условиях экстремальных температур и вибраций. Высокотемпературный процесс 3D-технологии EBM обеспечивает низкий уровень внутренних напряжений, что предотвращает деформацию и растрескивание сложных тонкостенных структур после их изготовления, гарантируя их надежность в работе. Примеры: производство лопаток турбин из титановых и жаропрочных сплавов; создание крупногабаритных монолитных кронштейнов и рамных конструкций для космических аппаратов.

- Энергетика и тяжелое машиностроение, где важно соблюдение ключевых требований — долговечности, термостойкости, коррозионной стойкости. Пример: изготовление теплообменников и элементов камер сгорания из медных сплавов или нержавеющих сталей; производство крупногабаритных штампов и пресс-форм с внутренними каналами охлаждения из инструментальных сталей. В первом случае вакуумная среда EBM предотвращает испарение легирующих элементов и образование пор, обеспечивая высокую теплопроводность и плотность готовых изделий. Во втором — низкие внутренние напряжения после печати минимизируют риск коробления при последующей термообработке.

- Специализированное медицинское приборостроение и наука. Преимущество EBM здесь — работа с чистыми, реакционноспособными металлами. Например, изготовление титановых камер и корпусов для имплантируемых медицинских устройств (кардиостимуляторы следующего поколения и т.д.). Полное отсутствие оксидных пленок на детали, напечатанной в вакууме, обеспечивает максимальную биосовместимость и долгосрочную стабильность в агрессивной среде организма.

Binder Jetting — струйное склеивание

Binder Jetting (BJ) — это технология 3D-печати, в которой объект создается послойным склеиванием частиц порошка с помощью жидкого связующего вещества (клея), наносимого струйной печатающей головкой. Это высокопроизводительный метод, позволяющий создавать крупногабаритные объекты, полноцветные модели (гипс), а также литейные формы. Полученные «зеленые» детали часто требуют последующего упрочнения (пропитки или спекания)..png)

Как устроен и работает Binder Jetting-принтер:

- Нанесение слоя порошка. Ракель наносит тонкий слой (50-100 микрон) сыпучего материала (песок, металлический порошок, гипс) на рабочую платформу.

- Струйное нанесение связующего. Печатающая головка (аналогичная струйной в 2D-принтере) перемещается над слоем и точечно наносит микрокапли жидкого клея (биндера) согласно сечению 3D-модели. В случае полноцветной печати одновременно наносятся цветные пигменты.

- Склеивание и сушка. Связующее мгновенно пропитывает порошок в зоне контакта, склеивая его частицы между собой и с предыдущим слоем. Часто используется подогрев для ускорения сушки.

- Опускание платформы. Платформа опускается, наносится новый слой порошка, и процесс повторяется.

- «Порошковый кейс». По окончании печати готовая деталь находится внутри блока несвязанного порошка, который выступает естественной поддержкой.

- Обязательная постобработка (декантация и упрочнение). Это критический этап, отличающий BJ от других методов.

- Деталь осторожно извлекают из порошка и очищают.

- «Зеленая» деталь — хрупкая, пористая, как сырая глина.

- Для придания прочности ее пропитывают полимером (для металлов/песка) или спекают в печи при высокой температуре (для металлов).

Преимущества:

- Высокая скорость и масштабируемость. Печать ведется по всей площади слоя одновременно. Поддержка не требуются. Это самая быстрая 3D-технология для крупногабаритных объектов (архитектурные макеты, литейные формы).

- Полноцветная печать (для гипсовых композитов). Единственная 3D-технология, позволяющая создавать готовые цветные модели без ручной покраски. Идеально подходит для медицины (анатомические модели), архитектуры и дизайна.

- Экономичность для серий. Низкая стоимость сырья (песок, гипс) и возможность почти 100% рекуперации несвязанного порошка делают BJ оптимальной для серийного производства однотипных деталей (например, литейных стержней) или уникальных цветных моделей.

- Отсутствие термических напряжений. Так как нет высокотемпературного плавления, детали не коробятся, что важно для крупных и точных отливок.

Недостатки и ограничения:

- Пористость и «зернистая» поверхность. Это главный эстетический и функциональный минус. Даже после пропитки поверхность остается матовой, зернистой, напоминающей песчаник. Гладкой «литьевой» поверхности, как у PolyJet или SLA, добиться невозможно в принципе из-за природы технологии (склеивание порошка).

- Хрупкость «зеленых» деталей и необходимость сложной постобработки. Деталь после печати непригодна к использованию. Требуются дополнительные процессы: дегазация, спекание (для металла — усадка до 20%), пропитка. Это удорожает и усложняет цикл.

- Ограниченная механическая прочность. Даже после спекания металлические детали по прочности уступают деталям, полученным методом SLM/DMLS (полное плавление). Это накладывает ограничения на их применение в высоконагруженных узлах.

- Гигроскопичность материалов. Гипсовые порошки впитывают влагу и требуют защиты. Готовые модели часто покрывают лаком.

Бизнес-ниша Binder Jetting

- Литье металлов. В основном применяется в промышленности для печати крупных, сложных песчаных литейных форм и стержней для чугунного, алюминиевого и стального литья.

- Архитектура, медицина, дизайн. Создание цветных анатомических моделей, архитектурных макетов, презентационных моделей продуктов. Цвет компенсирует простоту поверхности.

- Серийное производство металлических деталей. Детали со сложной геометрией, не подлежащие некритичным механическим нагрузкам (корпуса, арматура, элементы дизайна). Случаи, когда важнее скорость и стоимость серии, чем максимальная прочность.

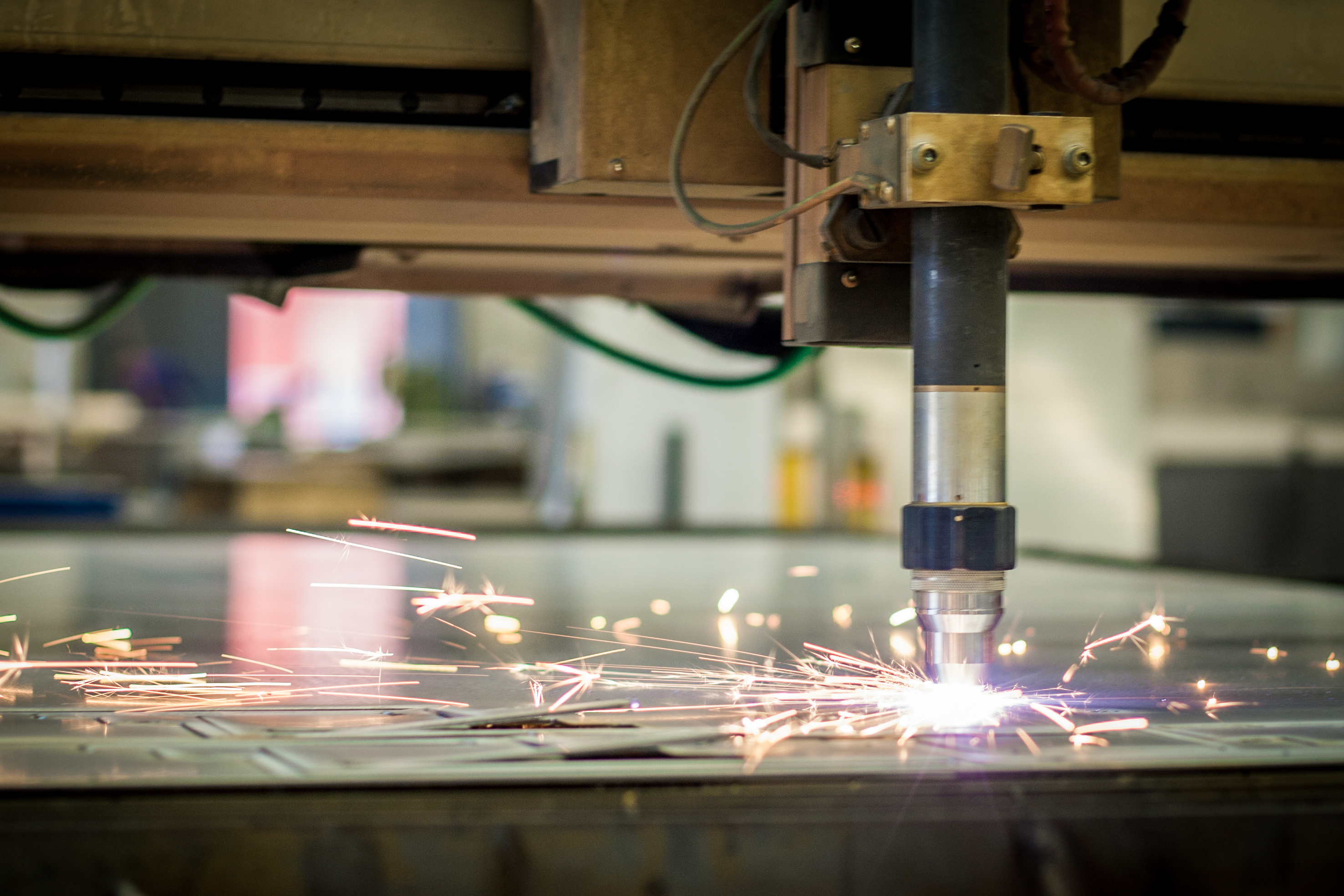

DED — «горячий ремонт» и создание гибридных деталей

DED (Direct Energy Deposition или прямое энергетическое осаждение) — это технология аддитивного производства, при которой материал (порошок или проволока) подается непосредственно в зону фокусировки мощного энергетического луча (лазера, электронного луча или плазмы), мгновенно плавится и осаждается на подложку. Если EBM и SLM — это «печать в порошковой постели», то DED — это «сварочный 3D-принтер», способный наращивать материал с высокой скоростью и в больших объемах.

Как устроен и работает DED-комплекс:

- Источник энергии и доставка материала. Система состоит из источника энергии (чаще всего это мощный волоконный лазер) и коаксиального (соосного) сопла, через которое одновременно с лучом подается металлический порошок или проволока. Фокус луча создает на поверхности подложки небольшую расплавленную ванну.

- Послойное наращивание. Роботизированный манипулятор или многоосевая портальная система с высокой точностью перемещает сопло, осаждая расплавленный материал по заданной 3D-траектории. Материал застывает почти мгновенно, формируя плотный, не имеющий пор слой, металлургически связанный с основой.

- Работа с существующими деталями. Уникальность DED — возможность наплавлять материал не на плоскую платформу, а на существующую деталь сложной геометрии (например, на изношенную лопатку турбины). Это делает технологию идеальной для ремонта и модификации.

- Гибридные системы. Часто DED-головка интегрируется с пятиосевым фрезерным станком, что позволяет в одном цикле сначала напечатать сложную геометрию, а затем сразу же обработать ее с высокой точностью, получая готовую деталь за одну установку.

Преимущества:

- Высокая скорость построения и большой объем наплавки. Технология создает детали на порядок быстрее, чем порошковые методы (SLM/EBM), особенно для крупногабаритных объектов (более 1 метра).

- Ремонт и восстановление дорогостоящих компонентов. Основное коммерческое применение — восстановление изношенных или поврежденных деталей (лопатки турбин, пресс-формы, валки прокатных станов), что дает огромную экономию на каждой детали.

- Гибридное производство. Позволяет комбинировать преимущества обоих методов (SLM и EBM): аддитивно создать сложную геометрию или функциональный слой (например, износостойкий), а затем субтрактивно (фрезерованием) добиться высокой точности размеров и чистоты поверхности.

- Возможность работы с широкой гаммой материалов. От нержавеющих сталей и титана до экзотических жаропрочных сплавов на основе никеля и кобальта.

- Создание биметаллических и градиентных структур. Можно плавно менять состав подаваемого порошка, создавая деталь, в которой один материал (например, стойкий к коррозии) постепенно переходит в другой (прочный и вязкий).

Недостатки и ограничения:

- Низкая точность и грубая поверхность. Точность и качество поверхности DED-деталей значительно уступает порошковым методам (SLM). Почти всегда требуется последующая механическая обработка.

- Сложность создания тонкостенных и сложных внутренних структур. DED плохо подходит для «ажурных» деталей с полостями, так как материал наносится снаружи. Это 3D-технология, хорошо подходящая для массивных, плотных объемов.

- Высокие тепловые нагрузки. Процесс создает большую зону термического влияния, что может приводить к деформациям основы и требует строгого контроля теплового режима.

- Высокая стоимость оборудования и эксплуатации. Комплексы с роботами и ЧПУ, а также системы подачи инертного газа требуют серьезных инвестиций.

Бизнес-ниша. DED — это 3D-технология для индустрии, где на первом месте стоит экономическая эффективность ремонта и скорость создания крупных деталей, а не максимальное разрешение.

- Авиация, энергетика, судостроение. Восстановление и упрочнение лопаток газовых и паровых турбин, коленчатых валов, крупных корпусных деталей.

- Нефтегазовая отрасль. Ремонт бурового инструмента, насосно-компрессорных штанг, задвижек.

- Станкостроение и тяжелая промышленность. Производство и восстановление крупногабаритных штампов, пресс-форм, прокатных валков с износостойким покрытием.

- Оборонная промышленность. Оперативное производство и ремонт крупных элементов военной техники в полевых условиях (мобильные DED-комплексы).

Сравнение технологий 3D-печати

|

Технологии 3D-печати |

|||||

|

ВНИМАНИЕ! В таблице приведены усредненные данные. Фактические показатели сильно зависят от конкретной модели оборудования, материалов и настроек |

|||||

|

Технология |

Основные материалы |

Точность/Качество поверхности |

Прочность изделий |

Область построения (типовая) |

Сфера оптимального применения в бизнесе |

|

Экструзия термопластиков |

|||||

|

FDM/FFF — полимерное наплавление |

Термопластики: PLA, ABS, PETG, Nylon, TPU, инженерные (ASA, PC, PEEK) |

Низкая или средняя |

От средней до высокой |

От 200x200x200 мм до 300x300x300 мм (настольные), до 1м³ (промышленные) |

Функциональное прототипирование, изготовление оснастки, мелкосерийное производство неответственных деталей, образование, мастерские |

|

Фотополимеризация жидких смол |

|||||

|

SLA/DLР/MSLA — стереолитография |

Фотополимерные смолы: |

Очень высокая |

От низкой до средней |

От 120x70x150 мм до 300x335x200 мм (настольные и полупромышленные) |

Высокодетализированные прототипы, мастер-модели для литья (ювелирное, стоматологическое), миниатюры, анатомические модели в медицине, оптические детали |

|

PolyJet/MJP — струйная фотополимеризация |

Фотополимерные смолы, в т.ч. многоцветные и мультиматериальные (с разной жесткостью) |

Исключительно высокая |

Низкая или средняя |

До 1000x800x500 мм (крупногабаритные промышленные модели) |

Визуальные и эргономические прототипы, полноцветные модели (архитектура, медицина), изготовление силиконовых форм и мастер-моделей высшего качества |

|

Cелективное лазерное спекание полимерных порошков — SLS |

|||||

|

SLS — селективное лазерное спекание |

Полимерные порошки: полиамиды (PA12, PA11, PA6), армированные стекловолокном (PA-GF), алюминием (Alumide) |

Средняя |

Высокая |

От 300x300x300 мм до 550x550x750 мм и более (промышленные) |

Функциональное прототипирование и мелкосерийное производство готовых к использованию деталей, сложные узлы без сборки, индивидуальные протезы, литьевые формы |

|

Порошковое плавление металлов |

|||||

|

DMLS/SLM — 3D-печать с помощью металлического порошка |

Металлические порошки: нержавеющая сталь (316L), титановые сплавы (Ti6Al4V), алюминиевые (AlSi10Mg), никелевые суперсплавы (Inconel), кобальт-хром |

Средняя |

Очень высокая |

От 250x250x250 мм до 400x400x400 мм (стандартные промышленные) |

Высоконагруженные детали в аэрокосмической и автомобильной отраслях, индивидуальные медицинские импланты, сложные формы с конформным охлаждением, изготовление запчастей для ремонта |

|

EBM — электронно-лучевое плавление |

Титан и его сплавы (Ti-6Al-4V), хром-кобальтовые сплавы (CoCr), никелевые суперсплавы (Inconel 718) |

Средняя |

Очень высокая |

От 200×200×380 мм до 500×500×400 мм для стандартных камер. Крупногабаритные промышленные системы (например, Sciaky EBAM) могут достигать 1500×1500×1200 мм |

Аэрокосмическая промышленность (легкие лопатки турбин, кронштейны), медицина (индивидуальные ортопедические имплантаты), автоспорт (высокопроизводительные детали) |

|

Binder Jetting — струйное склеивание |

|||||

|

Binder Jetting — струйное склеивание |

Песчаные композиты (для литья), металлические порошки (с последующей пропиткой/спеканием), гипс (полноцветные модели) |

Средняя |

Низкая (сырые детали) |

Масштабные: до 2200x1200x600 мм (песок), 400x250x250 мм (металл) |

Масштабное прототипирование литейных форм (песчаные стержни), производство полноцветных макетов, серийное производство металлических деталей (при постобработке) |

|

DED — «горячий ремонт» и создание гибридных деталей |

|||||

|

DED (Прямое энергетическое осаждение) |

Широкий спектр металлов: титановые сплавы, нержавеющие стали, никелевые суперсплавы (Inconel), алюминиевые сплавы (AlSi10Mg), инструментальные стали |

Низкая |

Высокая |

Очень большая и

гибкая |

Ремонт и

восстановление дорогостоящих компонентов (лопатки, пресс-формы,

валы). |

Таблица 1. Технологии 3D-печати

Критерии выбора промышленного 3D-оборудования и 3D-принтеры для бизнеса

Выбор 3D-системы для бизнеса или промышленности — это не поиск некой «коробки с функциями», а стратегическое решение по интеграции аддитивного производства в бизнес-процессы. Инвестиция должна быть обоснована не техническими «фишками», а экономическим результатом. И чтобы оценить осмысленность приобретения того или иного оборудования, следует применить системный подход, в частности сделать технико-экономическое обоснование приобретения, а затем выбрать критичные технические характеристики устройства.

Технико-экономическое обоснование (ТЭО) начинается с определения круга решаемых задач. Для этого нужно дать четкий ответ, что именно нужно печатать: детали для станка ЧПУ, прототипы корпусов для клиентов, уникальные держатели для продукции, POS-материалы и т.д.

Далее производится расчет стоимости деталей с учетом:

- Стоимости оборудования/срока его плановой службы (3-5 лет).

- Цены материалов (филамент, смола) у проверенных/надежных поставщиков.

- Человеко-часов оператора, например: подготовка файла (30 мин.), настройка 3D-принтера (15 мин.), постобработка (20 мин.). Если материал для детали стоит 100 руб., но на ее изготовление уходит час работы инженера с зарплатой 2000 руб./час, то реальная себестоимость будет уже 2100 руб. (без учета амортизации и сопутствующих расходов).

После того как появляется понимание о реальной стоимости деталей, производится оценка ROI. Она учитывает следующие параметры:

- Прямую экономию, например сокращение закупок стандартного крепежа, производство оснастки вместо ее покупки.

- Косвенную выгоду — ускорение сборки за счет кондукторов, повышение лояльности клиентов за счет быстрого прототипирования.

- Дополнительную прибыль, которую можно извлечь. Например, оказание услуг 3D-печати в качестве дополнительного сервиса.

Далее следует уделить внимание собственно выбору 3D-устройства, важную роль в котором играет определение критичных технических характеристик, в числе которых:

- Надежность и скорость. 3D-принтер должен печатать из коробки с минимальными сложностями. При этом приоритет следует отдавать предсказуемому результату, а не максимальной скорости, потому что при нестабильном качестве скорость может снизиться до нулевой, а себестоимость вырастет в разы.

- Простота и безопасность использования. Например, наличие закрытой камеры с фильтрацией в случае, если в процессе производства выделяются вредные газы, а использование 3D-принтера планируется в офисе или цехе, не оборудованном вытяжкой.

- Качество и точность под ключ. Способность печатать сложные геометрии с хорошим качеством поверхности сразу, без ручного труда опытного оператора. Для большинства инженерных задач достаточна повторяемость в пределах ±0,2-0,3 мм.

- Экосистема и материалы. В том числе — наличие и доступность проверенной линейки оригинальных и совместимых материалов с гарантией вендора.

- Наличие интуитивного, доступного и легального ПО, которое можно использовать для создания моделей и контроля производства с предустановленными профилями, облачной интеграцией для простого управления.

- Прочие параметры, такие как автоматическая калибровка стола, сенсор окончания филамента, система возобновления печати после сбоя питания, поддержка сетевой печати, возможность ставить задачи удаленно.

Посмотреть 3D-принтеры для бизнеса с ценами и техническими характеристиками можно по ссылке.

Материалы для 3D-печати

Современные технологии 3D-печати предлагают огромное разнообразие материалов, позволяющих реализовать любые идеи — от простого прототипирования до промышленного производства.

|

Материалы для 3D-печати |

|||||

|

Категория |

Материал/тип |

Ключевые свойства |

Технологии печати |

Основное применение |

Критичные недостатки |

|

Термопласты (филаменты) |

Легкопечатаемый, биооснова, низкая усадка |

FDM/FFF |

Декоративные модели, прототипы, обучение |

Низкая термостойкость (~60°C), хрупкость |

|

|

|

Прочный, ударопрочный, термостойкий |

FDM/FFF (с подогрев. столом) |

Функциональные прототипы, корпуса, детали авто |

Высокая усадка, требует вентиляции, гигроскопичен |

|

|

|

Прочный, химически стойкий, эластичный |

FDM/FFF |

Механические детали, емкости, инженерные приложения |

Сложность постобработки, «нити» при печати |

|

|

|

Nylon (PA) |

Высокая ударная вязкость, износостойкость |

FDM/FFF, SLS |

Шестерни, петли, функциональные детали |

Сильная гигроскопичность, требует сушки |

|

|

TPU/TPE |

Гибкость, эластичность, амортизация |

FDM/FFF (прямая подача) |

Втулки, уплотнители, протезы, чехлы |

Сложность печати, низкая несущая способность |

|

|

Композитные (CF, GF) |

Высокая жесткость, малый вес |

FDM/FFF, SLS |

Легкие и жесткие конструкции (дроны, авто) |

Абразивность (износ сопел), хрупкость на излом |

|

Фотополимеры (смолы) |

Стандартные |

Высокая детализация, гладкая поверхность |

SLA, DLР, MSLA |

Прототипы высокой четкости, миниатюры, макеты |

Хрупкость, УФ-деградация, требуется постобработка |

|

|

Инженерные (ABS-like, PP-like) |

Баланс прочности и гибкости |

SLA, DLР, MSLA |

Функциональные прототипы, литьевые мастер-модели |

Высокая стоимость, те же недостатки смол |

|

|

Биосовместимые |

Сертификация для контакта с кожей/полостью рта |

SLA, DLР |

Стоматология (каппы, шаблоны), аудиология |

Очень высокая стоимость, строгие условия хранения |

|

|

Гибкие (Elastic) |

Резиноподобная эластичность |

SLA, DLР, PolyJet |

Уплотнения, амортизаторы, имитации мягких тканей |

Низкая износостойкость, «ползучесть» под нагрузкой |

|

Металлические порошки |

Нержавеющая сталь (316L) |

Коррозионная стойкость, прочность |

DMLS/SLM, Binder Jetting |

Инструмент, хирургические импланты, фурнитура |

Высокая стоимость оборудования и печати |

|

|

Алюминиевые сплавы (AlSi10Mg) |

Легкость, хорошая теплопроводность |

DMLS/SLM, Binder Jetting |

Аэрокосмические, автомобильные детали, теплоотводы |

Высокая отражательная способность (сложно для лазера) |

|

|

Титановые сплавы (Ti6Al4V) |

Высочайшая удельная прочность, биосовместимость |

DMLS/SLM |

Аэрокосмические компоненты, медицинские импланты |

Очень высокая стоимость, требования к чистоте процесса |

|

|

Кобальт-хромовые сплавы |

Износостойкость, биосовместимость |

DMLS/SLM |

Зубные протезы, ортопедические импланты, инструмент |

Сложность постобработки (крайняя твердость) |

|

Порошковые полимеры |

Полиамиды (PA11, PA12) |

Хорошая прочность, гибкость, стойкость |

SLS |

Функциональные серийные детали, прототипы |

Пористая поверхность, гигроскопичность |

|

|

TPU (порошковый) |

Эластичность, амортизация |

SLS |

Эластичные изделия, уплотнения, подошвы |

Ограниченная долговечность, старение |

|

Специализированные/сыпучие |

Песчаные композиты |

Формовочные свойства для литья |

Binder Jetting |

Литейные формы и стержни для металлургии |

Очень хрупкие до пропитки, пыльные |

|

|

Гипсовые порошки |

Возможность полноцветной печати |

Binder Jetting |

Архитектурные макеты, цветные прототипы |

Хрупкость, гигроскопичность, требует пропитки |

|

|

Керамические суспензии/порошки |

Термостойкость, химическая инертность |

SLA, Binder Jetting |

Биокерамика (импланты), литьевые формы, искусство |

Крайняя хрупкость, сложный процесс спекания |

Таблица 2. Материалы для 3D-печати

Взгляд в будущее: тренды промышленной аддитивной печати

Аддитивные технологии постепенно меняют облик современных бизнеса и промышленности, становясь неотъемлемой частью производственных процессов. Сегодня промышленность переживает этап активного внедрения и адаптации аддитивных методов в широком спектре секторов — от медицины и авиакосмоса до массового потребительского производства. Давайте посмотрим, какими будут главные тенденции развития промышленной аддитивной печати в ближайшие годы.

Автоматизация и интеграция в цепочки поставок

Одна из важнейших тенденций будущего — автоматизация и стандартизация производственных процессов. Аддитивные технологии все активнее интегрируются в общую экосистему автоматизации заводов, включая ERP-системы управления предприятием и CAD/CAM/PDM-решения. Эта тенденция приведет к снижению человеческого вмешательства, повышению производительности и улучшению качества выпускаемых изделий.

Крупнейшие производители начинают применять Industry 4.0 подходы, подключая 3D-принтеры к общей сети IoT, что открывает широкие возможности мониторинга состояния машин, автоматического заказа расходных материалов и оперативного реагирования на сбои.

История успеха. Компания Baker Hughes, помимо прочих направлений, производящая сложное оборудование для нефтегазодобычи, в 2024 году внедрила промышленную Oqton Manufacturing OS (MOS) — единую операционную систему для управления процессом 3D-печати на своем заводе, что позволило автоматизировать потоки данных от дизайна до инспекции и сертификации. Производство было масштабировано без увеличения затрат на инфраструктуру.

Результаты: время на мониторинг процесса сократилось на 98%, анализ причин дефектов — также на 98%, а затраты на брак снизились на 18%.

Это живой пример перехода от разрозненных принтеров к цифровой фабрике. MOS в данном случае выступила мозговым центром, обеспечив прозрачность и контроль. Благодаря этому появилась возможность отправлять задания на 3D-печать из облака напрямую на 3D-принтер из любой точки мира. При этом на мобильные устройства приходят оповещения о готовности сборки и предоставляется полный отчет о качестве каждой изготовленной детали. Система автоматически оптимизирует вложенность деталей и графики сборки, чтобы максимально эффективно использовать оборудование.

Многофункциональные и мультикомпонентные материалы

Следующее направление развития — расширение ассортимента и улучшение качеств материалов для аддитивного производства. Уже сейчас создаются композитные материалы, включающие наполнители, усиливающие структуру (углеродно-армированные полимеры, металлические волокна), улучшающие проводящие свойства (графен, серебро), снижающие вес (керметы) и увеличивающие теплоустойчивость (керамические соединения).

Особое внимание уделяется разработке функционализированных материалов с уникальными физическими свойствами, например, самовосстанавливающихся, электропроводящих, биоактивных, антифрикционных и др., предназначенных для медицинского протезирования, микросенсоров, умных тканей и прочих инновационных приложений.

Пример. Технология Continuous Fiber Reinforcement (CFR) компании Markforged идеально иллюстрирует этот тренд. CFR представляет собой не просто новый филамент, а гибридный процесс, в основе которого стандартный FDM/FFF-процесс с термопластиком (нейлон Onyx). А для усиления в процессе печати второй экструдер автоматически вкладывает непрерывные нити углеволокна, стекловолокна или кевлара в заданные зоны детали.

Результат: создается композитная деталь, где пластиковая матрица определяет форму, а непрерывные волокна локально усиливают конструкцию, придавая ей прочность и жесткость, сравнимую с алюминием.

Серийное производство и массовая кастомизация

Переход от единичного прототипирования к серийному производству станет важной движущей силой развития 3D-технологий. Компании переходят от традиционных подходов, основанных на штампе и литье, к новым схемам производства, адаптивным под индивидуальные потребности клиента. Так, многие автомобильные концерны уже выпускают детали автомобиля на заказ, а медицинские учреждения создают персональные импланты и протезы по индивидуальным параметрам пациентов.

При этом развитие программного обеспечения и появление цифровых двойников способствует быстрому переходу к масштабируемым производственным линиям, где уровень индивидуальной настройки сохраняется на высоком уровне.

История успеха. Компания Align Technology, мировой лидер в области цифровой ортодонтии, в 2024 году приобрела компанию Cubicure для доступа к уникальной 3D-технологии горячей литографии (разновидность MSLA). Технология позволяет использовать высоковязкие, высокопрочные смолы для создания долговечных медицинских устройств сложной геометрии.

Результаты: был осуществлен переход от массового производства уникальных элайнеров (1+ млн штук в день) через печать мастер-моделей — к прямому цифровому производству более сложных и эффективных устройств без промежуточных этапов и с повышением уровня персонализации.

Первым коммерческим продуктом на новой платформе стала система для расширения неба — полностью напечатанный, удобный аналог традиционных металлических расширителей.

Гиперлокализация производств

Благодаря развитию 3D-технологий появляется возможность создания локальных центров производства («микрофабрик»), расположенных ближе к потребителю. Такая гиперлокализация снизит логистические издержки, уменьшит выбросы CO₂ и увеличит скорость реакции на рыночные запросы. Микрозаводы смогут оперативно удовлетворять нужды потребителей, используя базы данных с готовыми моделями и доступ к местным поставщикам сырья.

История успеха. В 2024 году «Росатом» открыл первый в России Центр аддитивных технологий (CAT) на Московском заводе полиметаллов, оснастив его отечественными 3D-принтерами Rusmelt (300M, 600M) для SLM-печати металлов (титан, алюминий, нержавейка). Центр обеспечивает полный цикл — от порошков до постобработки — для отраслей энергетики, авиации и обороны, снижая зависимость от импорта и ускоряя интеграцию в цепочки поставок. К 2030 году ожидается выручка 300 млн руб. Это показательный пример гиперлокализации: открытие производства на месте для стратегических нужд с планами расширения на SLS/SLA и новые центры (например, в Новоуральске).

Совместимость и сотрудничество между компаниями

Будущие индустриальные стандарты позволят различным производителям свободно обмениваться данными и ресурсами, создавая единую инфраструктуру, основанную на общих протоколах и открытых интерфейсах. Взаимодействие между различными брендами и производителями создаст сетевую экономику, в которой каждая сторона сможет воспользоваться преимуществами друг друга.

Эта тенденция позволит компаниям совместно разрабатывать продукты, согласовывать процессы производства и минимизировать риски возникновения дефектов или несоответствий. Такой подход откроет двери к формированию глобальных консорциумов и партнерских альянсов, работающих над общими проектами.

Искусственный интеллект и предиктивное обслуживание

Искусственный интеллект, машинное и глубокое обучение станут основными инструментами оптимизации аддитивных процессов. Такие инструменты позволят предсказывать неисправности оборудования, выявлять дефекты на ранних стадиях и автоматически подбирать наилучшие параметры 3D-печати для конкретной задачи.

Предиктивные алгоритмы способны оценивать влияние технологических факторов на качество изделий, управлять параметрами печати и рекомендовать оптимальное сочетание материалов и режимов. В результате повысится эффективность и экономичность предприятий, снижая расходы на сырье и энергию.

Компания Sigma Labs представила систему PrintRite3D для мониторинга процесса 3D-печати на полимерных SLS-принтерах. Эта платформа, основанная на инструментах ИИ и машинного обучения, собирает и анализирует данные в реальном времени, выявляя аномалии, прогнозируя дефекты и предотвращая брак.

Результат: технология позволяет создавать основу для сертификации продукции и обеспечивает контроль качества на протяжении всей цепочки поставок, что критически важно для авиации, здравоохранения и автомобилестроения.

Новая эра экологии и устойчивого развития

3D-технологии оказывают положительное воздействие на экологию, сокращая отходы производства и уменьшая объем выбросов вредных веществ. Их способность эффективно использовать материалы и минимизировать потери сырья сделает аддитивное производство экологически чистым решением будущего.

Кроме того, дальнейшее развитие экологичных материалов и методик переработки отходов обеспечит циклическую экономику, где использованные компоненты возвращаются обратно в производственный цикл, продлевая жизненный цикл ресурсов.

История успеха. Компания GE Aviation (подразделение General Electric) в 2025 году получила сертификацию FAA на авиадвигатель GE9X с более чем 250 лопатками, напечатанными на EBM-принтерах.

Титановые лопатки турбины для новых двигателей GE9X (Boeing 777X) невозможно создать традиционными методами из-за их сложной внутренней геометрии для охлаждения.

Результаты:

- Экономия топлива и экология. Лопатки стали на 30% легче традиционных, что внесло значимый вклад в снижение удельного расхода топлива двигателя на 10% (по сравнению с предыдущей моделью GE90). Что, в свою очередь, сокращает вредные выбросы.

- Сертификация и надежность. Двигатель с напечатанными лопатками получил сертификат FAA после 5000 часов испытаний, что подтвердило высочайший промышленный стандарт и надежность технологии.

- Коммерческий успех и масштаб. На базе этой 3D-технологии GE получила заказы на более 600 двигателей GE9X. Эксперимент перешел к серийному, коммерчески жизнеспособному производству.

Заключение

Развитие 3D-технологий идет стремительными темпами, и ближайшее десятилетие обещает нам прорывные нововведения в области производства. Интеграция в автоматизированные цепи поставок, широкое внедрение многофункциональных материалов, массовая кастомизация, гиперлокализация и экология станут главными драйверами роста этой отрасли. Аддитивные технологии постепенно займут центральное место в развитии промышленности, предлагая совершенно новый взгляд на привычное производство.

Теги:

Подпишитесь на нашу рассылку последних новостей и событий

Подписаться